Die Firmengeschichte von Music Man

Leo Fender war fraglos eine der wichtigsten Persönlichkeiten der E-Gitarren- und E-Bass-Historie und hat wie kaum ein anderer die moderne Musik geprägt. Und das auch, nachdem er seine Firma an den CBS-Konzern verkauft hatte. Nach den Klassikern aus dem Hause Fender trugen seine neuen Kreationen den Namen Music Man.

Die Firma Music Man wurde im März 1972 von den ehemaligen Fender-Mitarbeitern Tom Walker und Forrest White gegründet. Zuerst wurden mit gutem Erfolg Gitarren-Verstärker gebaut.

Music Man baut die ersten Gitarren

1976 nahm man die ersten Instrumente ins Programm – gebaut von Leo Fender. Dieser hatte, nachdem seine Beratertätigkeit für seine Ex-Firma Fender bzw. CBS 1970 endete und die 10-jährige Konkurrenz-Ausschlussklausel aus dem Verkaufs-Vertrag (1965 – 1975) auslief, im Dezember 1974 zusammen mit George Fullerton begonnen, seine neue Firma, die CLF Research aufzubauen. Im März 1976 lieferte man die ersten Instrumente an Music Man.

Ernie Ball übernimmt Music Man

1984 wurde die Firma Music Man von Ernie Ball († 09.09.2004) gekauft und ist seitdem im Besitz der Familie Ball. Heutiger Besitzer und CEO ist Ernie Balls Sonh Sterling. Sein Sohn Brian Ball ist seit 2015 President.

In Sterling Balls Familie hat Musik eine lange Tradition. Diese geht zurück bis zu Sterlings Urgroßvater, der Songwriter war, über seine Großmutter, eine Jazzpianistin, über seinen Großvater, der sein Geld als Musikverleger verdiente, bis zu seinem Vater Ernie Ball, der als Studiomusiker arbeitete, Fender-Endorser war und in Tarzana, in der Nähe von Hollywood, den ersten reinen Gitarrenladen der USA betrieb.

Die Geschichte von Ernie Ball

Als der Rock ’n’ Roll groß wurde, ging Ernie zu Leo Fender und fragte ihn nach Gitarrensaiten, die flexibler und besser spielbar seien als der bisherige Standard und den neuen Spieltechniken (dem Saitenziehen) entgegenkämen, weil das ein Bedürfnis war, das er bei seinen Schülern (er gab auch Unterricht) verstärkt wahrgenommen hatte. Leo war von dieser Idee nicht direkt angetan, und so entwickelte Ernie Ball seine eigenen Saiten. Die Ernie Ball Slinkys (.010 – .046) waren geboren und erfreuten sich wachsender Beliebtheit.

1967 war die Nachfrage nach diesen Saiten so groß, dass Ernie Ball sein Gitarren-Geschäft verkaufte und nach Newport Beach ging, um sich auf die Saiten-Produktion und das Zubehörgeschäft zu konzentrieren. Aber sein Interesse galt auch weiterhin Instrumenten und so kam 1972 der Earthwood-Bass auf den Markt, ein rein akustischer Bass, für den es natürlich auch passende Saiten aus gleichem Hause gab – bis heute ein gesuchtes Instrument.

Sohn Sterling Ball war seit jungen Jahren in das Geschäft des Vater involviert, stand schon mit 9 Jahren in seiner Freizeit hinter der Kasse und verpackte Saiten und wurde, wie konnte es anders sein, auch Musiker und Bassist. So war er auch 1976 als Beta-Tester an der Entwicklung des Music Man Sting Ray-Basses beteiligt.

1979 zog die ganze Produktion nach San Luis Obispo (SLO), Kalifornien wo seit 1984 auch die Music-Man-Instrumente gebaut werden. Die Saiten-Produktion befindet sich seit 2006 in Coachella, CA.

Die Produktion bei Music Man

Im Jahr 1998 wurde, direkt hinter dem ursprünglichen Gebäude in San Luis Obispo, eine neue Fabrikations-Halle gebaut, in der seither alle Music-Man-Gitarren und -Bässe gefertigt werden. Hier arbeiten 130 Leute und es entstehen 220 Instrumente pro Woche*. Laut Chef-Entwickler Dudley Gimpel, der schon seit 1984 bei der Firma ist, dauert es mindestens 10 Tage, bis ein Instrument fertig ist, was auch daran liegt, das hier vieles mit der Hand erledigt wird.

Damit kein falscher Eindruck entsteht: Die Firma ist hochmodern und war Vorreiter, als man als erste amerikanische Gitarren-Company 1988 eine CNC-Fräse anschaffte. Mittlerweile existieren fünf CNCs in der Music-Man-Fabrik und laut Dudley ist es genau diese Kombination von geschulter Handarbeit und der Präzision der CNC-Fräsen, die für ein optimales Endresultat sorgen.

Aber nicht nur das, natürlich wird auch auf die Auswahl der Hölzer großer Wert gelegt und deshalb schon beim Eingang des Rohmaterials geprüft, ob das Holz einen entsprechenden Standard bezüglich des Gewichts und der Feuchtigkeit aufweist. Ist dies nicht der Fall, geht es zum Lieferanten zurück. Soweit möglich, wird bei Music Man nordamerikanisches Holz verbaut, wobei natürlich auch Mahagoni und Palisander zum Einsatz kommen. Das Holz für die Bodies wird erst einmal mittels Fräse auf die entsprechende Dicke gebracht.

Die meisten Bodies sind zweiteilig, sodass zwei Holzplanken längs miteinander verleimt werden. Für höhere Stabilität werden bei Music Man die beiden Teile mit einer Nut (Fingerjoint) verbunden, dann verleimt und zum trocken eingespannt. Die Bodies erhalten dann mittels Bandsäge ihre Form und kommen danach in die CNC, wo E-Fächer, Halstasche und Shapings gefräst werden. Der Feinschliff erfolgt hiernach aber per Hand. Wenn auf einen vorderseitig konturierten Korpus eine Decke aufgeleimt wird, geschieht das auf interessante Weise. Anstelle von herkömmlichem Werkzeug werden die Decken mittels Vakuum aufgepresst.

Eine interessante Factory Tour gibt’s in nachfolgendem Video:

Hierzu werden die Bodies samt aufgeleimter Decke unter eine Folie gelegt. Das ganze wird dann luftdicht verschlossen und die Luft herausgesaugt, was dann dafür sorgt, dass die Folie die Decke fest und gleichmäßig auf den Korpus presst. Das Holz für die Hälse kommt, bevor es bearbeitet wird, für eine Woche in eine Trockenkammer, um überschüssige Feuchtigkeit aus dem Material herauszubekommen. Danach wird es für weitere sechs Wochen unter normalen Bedingungen gelagert, damit es sich reklimatisieren und anpassen kann, damit es nicht nachher zu sehr arbeitet, was zu Problemen wie vertwisteten Hälsen etc. führen kann.

Die Hälse werden dann per CNC in Form gebracht, wobei auch hier der Feinschliff per Hand erledigt wird. Das gilt auch für den Schliff des Griffbrett-Radius, der erreicht wird, indem der Hals entsprechend seiner individuellen Biegung eingespannt wird und dann über einem Bandschleifer geschaukelt wird.

Auch die Bundierung erfolgt dann per Hand. Ein kleines aber interessantes Detail sind die Bundenden. Hier wird der Teil des Bundes, der im Griffbrett verankert ist (der sogenannte Fret Tang) entfernt, sodass er nicht ganz bis zum Griffbrettrand reicht und die entstehende Lücke mittels eines Kunststoffes aus der Möbelindustrie, der mit dem Lötkolben erhitzt und flüssig gemacht wird und dann in den Spalt tropft, verschlossen. Schicke Sache.

Das Korpus Binding bei Music Man

Eine Besonderheit bei Music-Man-Instrumenten stellt das Korpus-Binding dar. Herkömmlich wird dieses ja mit Hilfe von Aceton, das den Kunststoff anlöst, an die Korpuskanten geklebt.

Bei Music Man wird, bevor die Body-Form ausgesägt wird, eine Nut gefräst, in die das flüssige (!) Binding gegossen wird. Wenn der Korpus dann ausgesägt wird, ist das Binding schon am richtigen Platz. Bevor es zum Lackieren geht, werden Hals und Body eines jeden Instruments ausgesucht, diese durchlaufen dann alle kommenden Prozesse gemeinsam. Um die Oberflächen perfekt für die Lackierung vorzubereiten, werden alle Teile per Hand noch einmal feingeschliffen (Sanding). Bei Music Man wird Polyester-Lack verwendet.

Wie viele Schichten Farbe zwischen Base-Coat (Grundierung) und Top-Coat (oberste Schutzschicht) aufgetragen werden, hängt von der jeweiligen Farbe ab. Die Politur geschieht im ersten Schritt mit 2000er Sandpapier per Hand, für den finalen Hochglanz der Bodies sorgt ein Roboter. Damit der auch genau weiß, wie er einen Korpus behandeln muss, wird in jeden Body ein Chip gesetzt, auf dem alle Informationen zu der Gitarre oder dem Bass gespeichert sind. Diesen liest der Roboter aus und wirbelt den Korpus dann entsprechend an der Poliermaschine. Schneller, genauer und besser geht das von Hand nicht!

Bei den Hälsen allerdings schon. Hier wird von Hand geschwabbelt. Auch die Hardware wird zu einem entscheidenden Teil hier vor Ort gefertigt. Manche Teile werden außer Haus grob vorproduziert (wie z. B. die Grundplatten für Brücken etc.), werden dann aber in der Fabrik in ihre endgültige Form gebracht und erhalten die entsprechenden Bohrungen etc. Das gilt auch für die Elektronik. So werden alle Basstonabnehmer (und die MM-90- Pickups für Gitarre) hier von Hand gewickelt, montiert und gewachst. Die restlichen Tonabnehmer stammen von DiMarzio, oder werden bei speziellen Modellen wie der Luke oder der Albert Lee von EMG oder Seymour Duncan geliefert.

Auch die Preamps für Bässe werden hier in der Fabrik in SLO gefertigt und montiert. Wirklich beeindruckend, wo doch heute ansonsten im Zuge der Globalisierung in aller Welt eingekauft und dann vor Ort meist lediglich noch montiert wird. Letzter Arbeitsschritt ist natürlich die Endmontage und das genaue Einstellen der Instrumente, wobei hier auch die Hälse abgerichtet werden und die Mitarbeiter jedes Instrument ausgiebig testen und anspielen.

Damit beim Bau der Instrumente keine Langeweile durch Monotonie aufkommt und sich so Flüchtigkeitsfehler einschleichen, tauschen die Mitarbeiter einer Abteilung regelmäßig die Plätze und Aufgaben untereinander, sodass jeder mal etwas anderes machen kann. Außerdem werden nie große Stückzahlen nur eines Instruments gefertigt, sodass nicht unnötig auf Halde produziert wird und die Arbeit abwechselungsreich bleibt.

Die Forschung & Entwicklung bei Music Man

Forschung & Entwicklung liegen Firmenchef Sterling Ball besonders am Herzen. So forschen in seiner Firma zur Zeit 8 Ingenieure auf den unterschiedlichsten Gebieten, wobei er besonders betont, dass er den Leuten viel Freiheit in ihrer Arbeit lässt. Die meisten der Ingenieure sind junge Leute, die auf dem College in San Luis Obispo studiert haben und von dort direkt zu Music Man gekommen sind.

Chefentwickler und Leiter des Teams ist Dudley Gimpel. Er arbeitet seit 1984 für Music Man, hat aber schon vorher Instrumente für Ernie und Sterling Ball gebaut. Da lebte er noch in Minnesota. Dann ging er nach Kalifornien, um für Valley Arts Guitars zu arbeiten und wurde dann, als Ernie Ball die Firma Music Man kaufte, direkt engagiert. „Es ist mein absoluter Traum-Job, für Music Man zu arbeiten und Instrumente zu entwickeln, auch wenn wir ungefähr 90 % von unserer Arbeit nachher nicht verwenden können. Aber das liegt in der Natur der Sache.

Wir haben zum Beispiel ca. 200.000 Dollar in Materialforschung gesteckt, um etwas zu finden, was Holz ebenbürtig ist oder sogar noch besser, nur um zu dem Schluss zu kommen: Holz ist für Instrumente immer noch das Beste!“

Die neueste Sache im Music-Man-Katalog ist die Option auf sogenannte Roasted Maple Necks, also Hälse, deren Holz für eine bestimmte Zeit tatsächlich in einen Ofen kommt und gebacken wird, was nicht nur eine wirklich außergewöhnliche Optik mit sich bringt, sondern auch Einfluss auf Stabilität und Klang hat. „Daran haben wir auch drei bis vier Jahre gearbeitet.

Das Video zeigt die Entstehung der Music Man JPX:

Manche Hälse waren anfangs etwas „too roasted“ … aber jetzt haben wir das ideale Maß für Temperatur und Zeit gefunden. Und der Effekt ist gut: Das Holz ist resistenter gegen Änderungen der Luftfeuchtigkeit oder Temperaturschwankungen. Es ist verwindungssteifer und man hat das Gefühl, es verhält sich wie wirklich altes Holz, auch klanglich.“ Neben Experimenten wie diesem wird aber auch an kosmetischen Dingen gearbeitet. So waren Music-Man-Instrumente lange Zeit bekannt für ihre schönen Vogelaugenahorn-Hälse, was in den letzen Jahren nicht mehr oft zu sehen war.

„Wir hatten damals einen guten Lieferanten, und wir konnten gute Qualität dieses Holzes einkaufen. Und wir haben das dann ohne Aufpreis verarbeitet. Das war eine Prestige-Sache: Schaut her, was für schöne Hälse wir haben! Dann gab es einen Liefer-Engpass, aber jetzt haben wir wieder guten Zugriff auf schönes Birdseyemaple!“

In eine andere Richtung gehen die Bässe der neuen Classic Collection, bei der viel Vintage- Music-Man-Vibe Einzug hielt – z. B. in Gestalt der nicht konturierten Bodies, des 7,25er Griffbrettradius oder der klassischen Dämpfelemente am Steg – wobei auf so sinnvolle Dinge wie den äußerst komfortabel einzustellenden MM-Halsstab oder die stabile Halsverschraubung nicht verzichtet wurde.

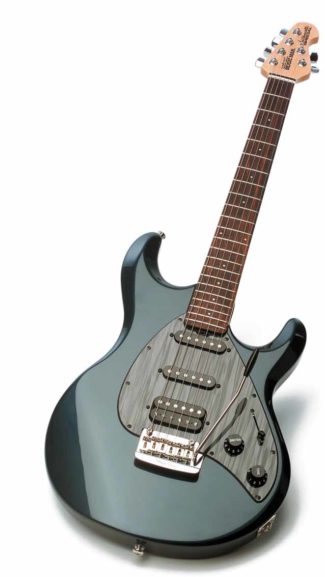

Ein anderes Beispiel ist die JPX, die in Zusammenarbeit mit Dream-Theater-Gitarrist John Petrucci entwickelt wurde, oder die Gitarren und Bässe der Reflex-Serie, deren Design sich an den 25th-Anniversary-Modellen orientiert. Hier kommen interessante Schaltoptionen und (bei den Gitarren) ein Body mit Hohlkammern zum Einsatz.

Wer spielt Music Man Instrumente?

„Ich bin an erster Stelle Musiker und erst dann ein Geschäftsmann.“ sagt Sterling Ball. „Ich will verstehen, was ein gutes Instrument ausmacht. Der Bongo-Bass war in entwicklungstechnischer Hinsicht ein Statement, wobei ich mir anfänglich wegen des Designs nicht ganz sicher war und deshalb mit dem Designer-Team von BMW zusammengearbeitet habe. Manchmal muss man etwas wagen. Ohne das gibt es keine Innovationen. Und Innovationen kommen nun einmal vom Bass.

Gitarristen sind dagegen sehr resistent, was aber Barrieren für Kreativität in der Musik setzt und sie limitiert.“ Es gibt ein Sprichwort, das sagt, man soll außerhalb der Kiste denken („to think outside the box“), worauf Sterling direkt kontert „Für mich gibt es gar keine Kiste!“

Auch ein enger Kontakt zu den Leuten, die seine Instrumente spielen, ist ihm wichtig, wobei es Sterling nicht darum geht, den Namen irgendeines Künstlers auf die Kopflatte eines Instruments zu schreiben. „Signature-Insrumente verkaufen sich nicht in großen Stückzahlen. Bei keinem Hersteller. Bei uns ist es aber so, dass wir nur mit Künstlern zusammenarbeiten, die sich wirklich in ein Instrument einbringen und daran mitarbeiten. Deshalb, und das ist wirklich außergewöhnlich, verkaufen sich unsere Signature-Gitarren wie die Luke oder die Petrucci wirklich gut.“

John Petrucci mit seiner Music Man JP6:

Und die Albert Lee? „Das ist eine andere Geschichte. Mit Albert bin ich schon lange befreundet, und er hat lange Zeit eine Silhouette gespielt. Das Modell das heute Albert Lee heißt, war eigentlich ein Experiment und eine Gitarre für mich selbst. Wir wollten eine Gitarre mit drei Singlecoils bauen, die aber komplett anders sein sollte als eine Stratocaster. Diesen Prototyp hab ich dann mit auf unserer Weihnachtsfeier gehabt, auf der ich zusammen mit Albert Lee in der Band gespielt habe. Da hat Albert sich in die Gitarre verliebt. Ich habe sie ihm dann geschenkt. Eigentlich sollte sie den Namen Axis bekommen, aber daraus wurde dann die Albert Lee.“

Sterling hat immer ein Ohr für die Bedürfnisse der Musiker und legt großen Wert auf Feedback, aber warum gibt es dann keinen Music Man Custom Shop? „Wir bauen Instrumente, die die Qualität haben, die ein wirklicher Profi erwartet. Da brauchen wir keinen Custom Shop, denn wir arbeiten schon auf diesem Niveau. Wir haben die Firmengröße gewählt, in der wir am besten sind, in dem was wir machen. Das ist jetzt kein Businessgerede und wirklich kein Bullshit: Ich will stolz sein, wenn ich irgendwo ein Music-Man-Instrument sehe. Das bedeutet mir alles! Wir wollen nicht die bekanntesten Instrumentenbauer sein und auch nicht die erfolgreichsten, wir wollen Werkzeuge für Künstler bauen. Und man muss immer im Kopf behalten: Wir sind in keinster Weise so wichtig wie Leo Fender oder andere große Companies wie Gibson etc., aber genau das gibt uns die Freiheit, kreativ zu sein.“

Ein recht neues Brand aus dem Hause Ernie Ball ist Sterling by Music Man:

Bigpoppasmokers

Sterling Ball ist aber nicht nur begeistert von Musik und Instrumenten. Er liebt Oldtimer und hat Spaß daran, für Freunde, Familie und Mitarbeiter zu kochen. „Ich habe es schon immer geliebt zu Grillen. Irgendwann habe ich ein paar Videos mit BBQ-Tipps gedreht und plötzlich habe ich angefangen BBQ-Grills („Smokers“) zu verkaufen, fast ganz von alleine …“ Mittlerweile ist daraus ein richtiges Geschäft geworden. Seit 2015 treibt Sterling hauptsächlich sein Grillgeschäf voran, während sein Sohn Brian das Unternehmen leitet.

Alle Tipps und Tricks rund um das Thema Gitarre & Bass findest du in unserem Gitarren ABC!

Autor: Florian Erhart (*Gitarre & Bass 10/2010)