Wo werden Taylor Gitarren gebaut?

Seinen Hauptsitz hat Taylor Guitars in El Cajon, Kalifornien. Eine weitere Produktionsstätte hat der Hersteller von E- und Akustik-Gitarren außerdem in Tecate, Mexiko. In El Cajon werden alle Gitarren aufwährts der 200er Serie gefertigt, in Tecate die Baby Taylor und die Big Babys, die 100er, die 200er, alle Koffer und Gigbags. Aber: Alle Halsrohlinge werden in den USA gefertigt, alle Decken sowie alle Bracings in Mexiko. Auch die Academy-Akustik-Gitarren-Serie sowie den neuen Taylor GS-Mini-Bass werden in der Taylor-Fabrik in Tecate, Mexico gefertigt.

Zusammen mit Masterbuilder Andy Powers besuchte eine Gruppe von europäischen Journalisten 2017 die Produktion direkt an der mexikanischen Grenze…

Zu Besuch in der Taylor Factory

Am 20.1.2017 wurde der neue amerikanische Präsident Donald Trump vereidigt, 3 Tage später fuhr die Reisegruppe von San Diego nach Tecate, Mexiko. Natürlich wurde viel über die vom neuen Chef angekündigte Mauer und die Grenze zum Nachbarstaat Mexiko gewitzelt, in der Realität spielte dies aber dann keine Rolle. Tecate ist eine kleine Grenzstadt, ca. 40 Meilen östlich vom Pazifik und 45 Autominuten von San Diego. Es ist ein kleiner Grenzübergang mit jeweils zwei Fahrspuren – kein Vergleich zur berühmteren Grenzstation Tijuana, bei der bis zu 40 Autospuren die mehrstündige Einreise nach Mexiko zur Strapaze und zum Geduldspiel machen.

In Tecate ist nichts los, trotzdem steigen wir aus dem Reisebus, der uns die kurze Strecke von San Diego durch eine sehr karge Gebirgslandschaft hierhin gebracht hat, und passieren die Grenze zu Fuß, nicht ohne die Grenzformalitäten erledigt zu haben. Da das Taylor-Werk in einer Freihandelszone liegt, muss der Besuch angemeldet sein, man erhält ein auf wenige festgelegte Stunden begrenzte Arbeitserlaubnis, und nachdem der mexikanische Grenzbeamte – der aus einem alten Western übriggeblieben schien – alle ausgefüllten Papier abgestempelt hat, geht es zu zwei Mini-Vans, die auf der anderen Seite auf uns warten.

Erste Überraschung: Hatten wir auf der US-Seite nur mehrere mit Boarder-Control beschriftete Fahrzeuge gesehen, warteten auf der mexikanischen Seite bis an die Zähne bewaffnete Militärpolizisten im Kampfanzug auf uns. Und ich dachte immer es wäre umgekehrt.

Apropos Mauer: Die ist in diesem Grenzabschnitt schon längst vorhanden, mit Stacheldraht gesichert, und nur durch hässlich quietschende Drehtüren zu durchqueren. Dass es am Tage des Besuchs lausig kalt war und es in Strömen regnete, machte das Ganze natürlich noch ein wenig düsterer. Warum ich wohl an alte Zeiten der Transitstrecke nach Berlin erinnert wurde?

Um es vorwegzunehmen: Spätnachmittag ging es auf gleichem Weg zurück, Drehtüren, Papiere abstempeln und noch auf die andere Straßenseite zur US-Immigration mit Taschendurchleuchten und persönlichem Check. Aber der morgens noch so düster dreinblickende mexikanische Zollbeamte winkte uns Abends freundlich hinterher. Ob es daran liegt, dass einige Taylor Mitarbeiter diese Prozedur tagtäglich wiederholen?

El Cajon & Tecate

Andy Powers erklärte die Philosophie hinter der Fertigung in Mexico. In Wirklichkeit ist die Fabrik in Tecate keine eigenständige Fabrik, sondern eine Dependance zur Produktion in Taylors Zentrale in El Cajon in der Nähe von San Diego. Es ist eigentlich eine Fabrikation mit zwei Standorten.

Jeden Tag fährt zu einer festgelegten Zeit ein Truck von der einen Fabrik zu anderen, liefert Hälse ab und packt Decken und Bracings für die US-Modelle ein. Da die Taylor- Fabrik in einer Freihandelszone liegt, ist keine aufwendige Zollkontrolle nötig, was das Leben einfacher macht. Und die Fahrzeit von der einen Fabrikationsstätte zur anderen beträgt lediglich 45 Minuten.

Zur Zeit werden von 400 Mitarbeitern in Tecate etwas mehr als 500 Instrumente pro Tag fertiggestellt, in den USA in El Cajon sind es 375 Leute, die 100 bis 120 Gitarren pro Tag fertigen. Natürlich sind es dort insgesamt mehr Leute, weil auch Vertrieb und Verwaltung hier sitzen. Die Produktion in Tecate wird von Taylor USA durchgeführt und gemanaged.

Produktions- Manager und hochqualifizierte Techniker fahren regelmäßig nach Tecate, um den Taylor Qualitäts-Standard zu gewährleisten. Erstaunlich ist aber auch, dass es einige Taylor-Mitarbeiter gibt, die wechselnd zur Hälfte in den US, zur anderen Hälfte in Mexiko arbeiten. Natürlich sind in San Diego auch Mexikaner beschäftigt; Andy Powers erzählte von einem, der in der Nähe von Tijuana lebt, und jeden Tag die Prozedur der mehrstündigen Grenzkontrolle auf sich nimmt.

Wann wurde Taylor Guitars gegründet?

1974 wurde Taylor von Bob Taylor, Kurt Listug und Steve Schemmer gegründet und hatte seinen Workshop in San Diego, dann wurde die Produktion vergrößert und es wurden neue Produktionsstätten nötig. 1995 war ich das erste Mal in El Cajon in der damals noch relativ neuen und ultramodernen Fabrik. Zu diesem Zeitpunkt stellte man die Koffer dort noch selbst her, darauf war Bob Taylor immer sehr stolz.

Mit der wachsenden Produktion musste man die Kofferherstellung irgendwann mal auslagern, und so wurde vor 17 Jahren ein Gebäude in Tecate angemietet, in dem zunächst nur die exklusiven Taylor- Gitarrenkoffer gefertigt wurde. Als dann die Baby Taylor zur Welt kam, entschlossen sich Bob Taylor und CEO Kurt Listug diese Produktion auch nach Mexiko zu verlagern. Vor einigen Jahren gelangte man an die Kapazitätsgrenzen, und so wurde ein neues Gebäude im Industriepark El Bajio in Tecate gesucht, in das Taylor vor ca. einem Jahr umgezogen ist.

Auf ca. 13.000 qm ist eine moderne, saubere und extrem effiziente Produktion entstanden, mit vielen CNC-Maschinen und einer sehr modernen Lackiererei. Die gesamte Produktion ist auf dem gleichen Level wie die in der hochtechnisierte Fabrik in El Cajon. Ebenso die Kofferproduktion und seit Neustemauch eine Näherei für Gigbags sind dort angesiedelt.

Hier wird zur Zeit fünf Tage die Woche gearbeitet, eine normale Schicht von 7:00 bis 17:00, eine zweite, kleinere Schicht von 17:00 bis 1:00 Uhr Nachts, sowie eine minimal besetzte Nachschicht von 1:00 bis 7:00. Warum? In jeder Produktion gibt es sogenannte Flaschenhälse (Engpässe), und umeinen reibungslosen Ablauf zu gewährleisten, muss man dort nachhelfen. Und bei den vielen CNC-Fräsen, ist es sinnvoll, wenn sie Tag und Nacht laufen und von ein paar wenigen Mitarbeitern betreut werden.

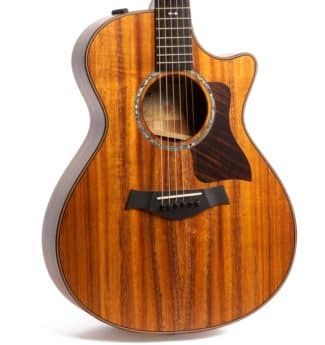

Welches Holz wird für Taylor Gitarren verwendet?

Taylor ist Teilhaber eines Sägewerks in Kamerun, von wo das gesamte Ebenholz für die Produktion bezogen wird. Es wird komplett nach Tecate geliefert, wo es nach Qualitätsstufen vorsortiert und eingelagert wird. 3 bis 7 Monate bleibt es dort und wird in Trockenkammern vorgetrocknet. Dann werden die Bundschlitze in die Griffbretter gesägt und danach wieder gelagert. So kann aus den Schlitzen noch weitere Feuchtigkeit entweichen, bevor die Griffbretter endgültig verarbeitet werden.

Palisander & Cites

In Mexico wird kein Palisander mehr verwendet. Hauptholz für Böden und Zargen ist Sapele, eine Mahagoni-Sorte, die als Furniere eingesetzt wird, in Verbindung mit einem Pappel-Kern. Aufgrund der Schwierigkeiten mit den neuen Cites-Vorschriften wird jetzt aktuell das Palisander- Furnier für die 100er Serie durch Walnut- Furnier ersetzt, was ähnliche Klangqualitäten und eine ebenfalls wunderbare Optik wie Palisander aufweist.

Erfahre hier mehr über Taylor und Nachhaltigkeit!

Wie produziert Taylor Gitarren in Tecate?

Die Decken aller Taylor-Instrumente werden in Tecate gefertigt, was Sinn macht, denn hier werden fünfmal so viele Instrumente gefertigt wie in El Cajon. Die gebookmatchten und zusammengeleimten Decken werden per Laser zurechtgeschnitten. Alle Bracings und Reifchen, aber auch die Feinschliffe der Hälse sowie die Zargen werden mit Hilfe von CNC-Fräsen möglichst exakt gearbeitet. Eine alte Vorgabe von Bob Taylor: von Anfang an so exakt arbeiten wie eben möglich und nicht wie früher 3 Schritte vor und wieder 2 zurück.

Das gleiche gilt für die Fertigung des im Test der Academy Series beschriebenen Armrests. Hier wird per CNC ein Stück Mahagoni exakt vorgefertigt (eigentlich sollten es zwei sein, aber die Fräse macht das in einem), und in die Zarge geleimt. In einem späteren Arbeitsschritt rundet eine weitere computergesteuerte Fräse die Armauflage in weniger als 20 Sekunden ab. Beim Rundgang durch die Produktion sieht man, wie effizient gearbeitet wird, anders wäre die große Stückzahl pro Tag auch nicht zu schaffen.

Hier sieht man Gitarrenbau mit sehr smarten Tools, aber auch eine sehr sinnvolle Holzauswahl: so werden z. B. die Halsblöcke, an die später der Hals angesetzt wird, aus dem exakt gleichen Rohling geschnitten wie der passende Hals, was der Stabilität zu Gute kommt. Zum Zeitpunkt der Besichtigung startete gerade die Produktion der Academy Series. Man hat mit zwei pro Tag angefangen und sich ganz langsam gesteigert, mittlerweile war man bei 15 pro Tag angekommen. Nur so kann man „Kinderkrankheiten“ noch früh genug erkennen und behandeln, bevor große Stückzahlen produziert werden. Das gleiche gilt für den neuen kleinen Akustikbass GS-Mini, der grade ganz vorsichtig in die Produktion eingeführt wurde.

Übrigens wird eine Gitarre der Taylor Academy Series exakt genauso gefertigt, wie jede „große“ Taylor, mit den exakt gleichen Toleranzen, die z. B. bei der Halstasche im Bereich 1/1000 eines Inches liegen. Trotz des Computereinsatzes wird auch in Tecate nach wie vor sehr viel per Hand erledigt. Das Verleimen der Bracings, das Nacharbeiten, Schleifen, Lackieren, Polieren ist nach wie vor ohne menschliche Kräfte nicht möglich.

Das gleiche gilt übrigens auch für die Produktion der Koffer und Gigbags: hier gibt es zwar Maschinen, die in der Vorproduktion eingesetzt werden, das endgültige Zusammensetzen, Kleben, Nähen und Montieren geht nur mit flinken, fachkundigen Händen.

Eine moderne, smarte Fertigung bekamen wir in Tecate zu Gesicht, in einer großen, geräumigen und extrem sauberen Fabrik. Die Geschäftsleitung hofft, dass man hier noch viele Jahre arbeiten kann. Wenn nötig, kann man durch zusätzliche Schichten und weitere Maschinen die Produktion erweitern. Für viele Arbeiter ist es eine große Chance hier zu arbeiten, einige haben auch den Sprung in die Fabrik nach El Cajon geschafft.

Bob Taylor: Trump möchte nur feilschen

Der Zukunft sieht man trotz der politischen Situation sehr entspannt entgegen. Abends hatte ich die Möglichkeit mit Bob Taylor zu sprechen, der auf die Frage nach der Zukunft der Produktion in Mexico unter Trump Angesichts der angedrohten Strafzölle nur leicht lächelte und entspannt kommentierte.

„Da mach ich mir keine Sorgen. Der Mann ist Bauunternehmer, und der will erst mal nur feilschen. Wenn ich sage die Gitarre kosten 1000 Dollar, dann bietet er 10. Und wir treffen uns dann doch in einem sinnvollen Bereich. Das ist der so gewöhnt“. Wollen wir hoffen, dass Bob Taylor auch hier Recht behält.

Text: Dieter Roesberg, Gitarre & Bass 04/2017

Wie funktioniert das V-Class-Bracing?

Zur NAMM 2018 präsentierte Taylor Guitars mit dem V-Class-Bracing eine kleine Sensation: durch das Verfahren soll das Klangverhalten der Gitarren so optimiert werden, dass Lautstärke und Sustain gleichermaßen erhöht werden. Außerdem verbessert das Bracing die Intonation und auch das Abstrahlverhalten.

Erfinder Andy Powells erklärt in dem Video, wie es funktioniert:

Taylor vs. Martin – Welche Gitarren klingen besser?

Alle großen Gitarrenhersteller wie Gibson, Fender, Ibanez, Yamaha produzieren Akustikgitarren. Dann gibt es da noch die Acoustik-Profis wie Takamine oder Lakewood. Dennoch wird Taylor Guitars seit jeher mit Martin verglichen.

Ob nun Martin Guitars oder Taylor die Nase vorne haben, darüber streiten sich die Geister. Der Klang einer Akustikgitarre wird schließlich auch zum großen Teil vom Spieler beeinflusst. Außerdem sind richtig gute Akustikgitarren häufig Einzelanfertigungen, die auf eine bestimmte Musikrichtung und im Idealfall den Spieler angepasst ist. Falls du also akut vor der Frage „Martin oder Taylor“ stehst, solltest du unbedingt in den Fachhandel gehen und ausführlich Gitarren beider Hersteller Antesten.

Youtuber Paul Davids wagt den direkten Vergleich zwischen Taylor und Martin:

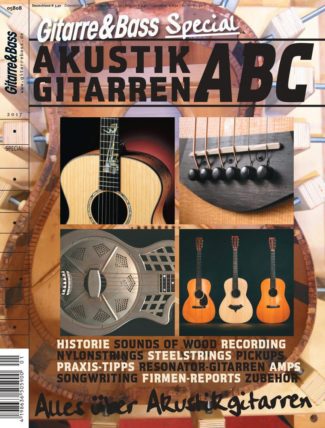

Vertiefe dein Wissen über Konzertgitarren und Westerngitarren in dem Gitarre & Bass Akustikgitarren ABC!

Wo kann ich Taylor Gitarren kaufen?

Taylor Gitarren können in großen Musikshops wie Session, Musik Produktiv oder dem Music Store gekauft werden. Außerdem gibt es eine Reihe Premium Händler, die Taylor Modelle führen. Eine Übersicht aller Händler findest du auf der Taylor-Website.

Finde ich Taylor Gitarren auch bei Thomann? Diese Frage stellte sich in der Vergangenheit kurzzeitig, da Taylor Produkte im Thomann Sortiment nicht mehr angezeigt wurden. Doch nun sind sie die Instrumente natürlich wieder online im Thomann Shop verfügbar. Als Grund für das Fehlen gab es im Netz viele Mutmaßungen. Eine hing mit einem anderen Gerücht zusammen: Taylor-Mitgründer Kurt Listung (Taylor Guitars heißt offiziell auch Taylor-Listung) soll ein hohes Tier bei Scientology sein. In den USA wird damit auch offen umgegangen, da die Sekte nicht derart verpönt ist wie hier in Europa. Bob Taylor hingegen ist ein bekennender Christ.

Stellt Taylor auch E-Gitarren her?

Neben Westerngitarren und Konzertgitarren stellt Taylor seit ein paar Jahren auch Semiakustische- und E-Gitarren her. Zurecht fragt man sich da: Braucht die Welt eigentlich noch neue Gitarrenkonzepte? Ist doch alles ausgereizt, und die Mehrzahl steht eh auf 50 Jahre alte Modelle. Also, wozu dann die ganzen Mühen und Kosten …

Nicht so Bob Taylor. Er, der vor etlichen Jahren den Akustik-Gitarrenbau revolutioniert hat, machte sich 2012 daran, längst etablierten Konzepten des E-Gitarrenbaus eine Alternative vor die manchmal allzu selbstgefällige Nase zu setzen. Und wie immer hielten die Umsetzungen von Taylors Ideen eine Menge Überraschungen bereit, wie z. B. die einmalige Verschmelzung von industrieller Serienfertigung mit Custom-Shop-Elementen.

Als Bob Taylor endlich sein OK zur Produktion von E-Gitarren gab, war eine seiner Vorgaben, dass der Steg nicht nur technisch eine Neukonstruktion darstellen, sondern optisch an das Armband einer edlen Uhr erinnern solle. Beides wurde bei der Taylor SolidBody Standard perfekt umgesetzt, denn die Taylor-Brücke, komplett aus verchromtem Alu gefertigt, sieht wirklich sehr edel aus.

So ist z. B. keine einzige Schraube zu sehen. Und technisch ist sie genauso interessant, denn sie ist in den Korpus eingelassen und wird von einer Platte gekontert, die man nur dann sieht, wenn man die kleine Plastikabdeckung auf der Rückseite abschraubt. Die Decke ist praktisch in Sandwich-Position mit den beiden Teilen des Steges – dieses soll für eine optimale, direkte Übertragung der Saitenschwingungen auf den Korpus und damit für eine überragende Dynamik sorgen. Hier von unten lässt sich auch die Höhe der Saitenreiter einstellen, nicht individuell, sondern nur im Ganzen.

Dies ist kein Nachteil, denn die Reiter beschreiben bereits eine Kurve, die dem Radius des Griffbrettes perfekt angepasst ist. Diese eleganten Saitenreiter sind natürlich individuell für eine gute Oktavreinheit einstellbar; die dafür zuständigen, kleinen Inbus-Schrauben sitzen hinten am Steg neben den Löchern, durch die die Saiten eingefädelt werden.

Kleiner positiver Nebeneffekt dieser Lage: Hier können die Einstellschrauben nicht mehr durch Handschweiß rosten und festsitzen. Bei der Einstellung der Oktavreinheit bewegt sich im Übrigen der komplette Saitenreiter inkl. der Saitenverankerung mit, sodass der Winkel, in dem die Saite zum Scheitelpunkt des Saitenreiters verläuft, immer gleich bleibt. Zum Handauflegen lädt dieser smooth geformte Steg geradezu ein – wenn man (wie ich) grobere Konstruktionen gewöhnt ist, ist man regelrecht überrascht, wie angenehm sich dieser verrundete Steg beim Spielen anfühlt.

Dass für Bob Taylor Gitarrenbautraditionen keine heiligen Kühe sind, hat er schon mit seinen Akustik-Gitarren unter Beweis gestellt. So war es zu erwarten, dass auch bei den Taylor-E-Gitarren einiges Althergebrachtes dran glauben musste. So hat er z. B. ein eigenes Mensur-Maß installiert, dass sich weder an Fender (648 mm), PRS/Gretsch (635 mm) oder Gibson (628 mm) orientiert: knapp 632 mm ist das Taylorsche Maß. Oder schauen wir uns den Radius des Griffbrettes an. Hier wird kein Fender-Vintage-Maß (7,25″), kein modernes Fender-Maß (9,5″), kein PRS-Maß (10″) und auch kein Gibson-Radius (12″), sondern mit 15″ ein für solch eine Gitarre ungewöhnlich flacher Radius bevorzugt. Hier kommst du zum ausführlichen Test!

Text: Heinz Rebellius

Was bedeutet der Taylor Code?

Seit 2013 vergibt Taylor den Modellen und Serien mehrstellige Codes. Diese folgen einem bestimmten Prinzip: Die 1. Stelle steht für den Serientyp, die 2. Stelle zeigt an, ob es sich um eine 6-saitige (1) oder eine 12-saitige (5) Gitarre handelt und die 3. Stelle dokumentiert die Korpusform. Hier steht die 4 beispielsweise für Grand Auditorium (GA) oder die 6 für Grand Symphony (GS). Mehr Informationen dazu findest du im Taylor Guitar Index.

Welche Taylor Serien gibt es?

Der Akkustikgitarrenhersteller produziert folgende Serien:

Wer spielt Taylor Gitarren?

Eine Reihe berühmter Gitarristen sind Taylor-Fans. Dazu zählen zum Beispiel Bruce Springsteen, David Gilmour, Lenny Kravitz, Tony Iommi oder auch Peter Maffay. Ein nicht minder prominenter Taylor-Fan ist Taylor Swift – die Musikerin hat sogar gemeinsam mit Bob Taylor die Taylor Swift Baby Taylor (TSBT) entwickelt.

Weitere Signature-Gitarren haben u.a. die Musiker Jason Mraz und Leo Kottke.