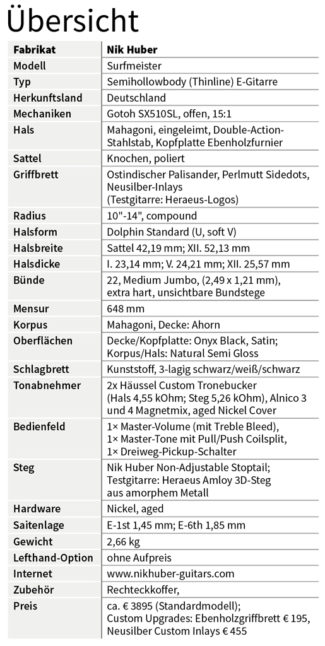

Test: Nik Huber Surfmeister

(Bild: Dieter Stork)

(Bild: Dieter Stork)

Mit ihrem Semi-Hollow-Body und den Gretsch/Filtertron-Style-Pickups lässt sich die klangliche Ausrichtung der Surfmeister schon fast erahnen. Aber auch nur fast. Denn bei diesem speziellen Modell wagt Nik Huber einen gewaltigen Schritt in die (Hardware-)Zukunft.

In Zeiten von Digitalisierung, 3D-Druckern, alternativen Werkstoffen usw. denkt die oft als konservativ verschriene Gitarrenbauerzunft immer häufiger über Nachhaltigkeit von Ressourcen und alternative Materialien nach. Warum nicht also auch Hardware aus dem 3D-Drucker? Nein, kein Plastikzeugs, sondern Metall, genauer gesagt amorphes Metall. Spezialist und Global Player auf diesem Gebiet ist die Hanauer Firma Heraeus Amloy Technologies, gerade mal 18 km vom Huber-Standort Rodgau entfernt.

Hauptaugenmerk bei der Zusammenarbeit von Nik Huber und Heraeus Amloy galt primär dem Gitarrensteg, und zwar dem Huber Adjustable Stoptail, hier zunächst noch in der vereinfachten non-adjustable Version. Als Herstellungsverfahren kam selektives Laserschmelzen (SLM, Selective Laser Melting) zum Einsatz, also quasi 3D-Druck, dessen nichtmagnetische Legierung Hauptanteile von Kupfer, Titan und Zirconium beinhaltet. In diesem Zuge wurden übrigens gleich auch die Reglerknöpfe und der Rahmen des Steg-Pickups „gedruckt“.

Bei der vorliegenden Gitarre handelt es sich um ein Unikat, das von Heraeus Amloy geordert und speziell zu Test- und Demonstrationszwecken gefertigt wurde.

HALBHOHL

Der Semi-Hollow-Body der Surfmeister wurde aus massivem, 37 mm dicken Mahagoni gefräst. Neben der etwa 10 mm dicken Zarge blieb der Mittelblock erhalten, in den der Mahagonihals, die Häussel-Custom-Tronebucker-Pickups und die Ankerschrauben des Stegs eingelassen wurden.

Für die Decke, deren naturfarben-belassene Kanten als Fake Binding dienen, fand 6 mm Ahorn Verwendung. Beim Fräsen des gerade mal ca. 6,5 mm dicken Bodens musste natürlich die rückseitige Rippenrampe berücksichtigt werden. Daher ist im Korpusinnern in diesem Bereich auch eine entsprechende Erhebung zu erkennen.

Das rückseitige E-Fach verschließt eine Oberkante bündig eingelassene Palisanderplatte. Im Innern trifft man auf hochwertige Bauteile wie CTS-Poti, CTS-Pull/Push-Poti, Toggle Switch und Orange-Drop-Kondensator, alles penibel von Hand verdrahtet. An der Zarge trägt ein kleines Edelstahlblech die Klinkenbuchse, Security Locks sichern den Gurt.

Die Verbindung des Huber-typischen, dem Cutaway-Verlauf ergonomisch angepassten Halsfußes mit dem Body zeugt von höchster Präzision. Wegen des griffigen Natural-Semi-Gloss-Finishs konnten hier nämlich eventuelle Spalten nicht kaschiert werden.

Das binding-freie Ebenholzgriffbrett mit Compound-Radius trägt 22 extra harte Medium-Bünde mit höherem Nickelanteil, die so eingelassen wurden, dass deren Stege an den Seiten nicht zu sehen sind. Auch ohne PLEK wurden die Bünde vorbildlich abgerichtet, entgratet und poliert. Besser geht‘s nicht.

Neben den Perlmutt-Sidedots fallen vor allem die perfekt intarsierten Griffbrett-Inlays aus Neusilber auf. Diese stellen das Heraeus Visual für 3D-Druck dar. Es vereint Pulver, Print und Prozess, allesamt von Heraeus hergestellt. Oberhalb des auf optimale Saitenlage abgerichteten polierten Knochensattels verschließt ein Kunststoffplättchen – übrigens aus dem gleichen dreischichtigen Material wie das Pickguard – den Zugang zum 2-Wege-Stahlstab. Ein Ebenholzfurnier ziert die Front der geneigten Kopfplatte, an der offene Gotoh-SX510-Tuner mit Tulip-Knöpfen präzise und geschmeidig arbeiten.

Als Steg kommt das bereits erwähnte Huber/Heraeus-Amloy-Non-Adjustable-Stoptail zum Einsatz, um das die Saiten wie bei einer Wrap-Around-Bridge herumgeführt werden. Die Schraubbolzen bestehen aus Messing, die Brücke selbst aus dem beschriebenen amorphen Metall.

AMORPHES METALL

Amorphe Metalle entstehen durch das Schockfrosten von geschmolzenem Metall. Die Atome haben dabei keine Gelegenheit, ihr gewohntes, kristallines Gitter zu bilden und erstarren ungeordnet (amorph).

Das Material ist besonders elastisch, gleichzeitig aber hochfest und hart. Da amorphe Metalle deutlich elastischer als kristalline sind, besitzen sie hinsichtlich der Schwingungsübertragung exzellente Eigenschaften. Daher ist das Material für Saiteninstrumente wie Gitarren bestens geeignet. Neben ihrer Elastizität sind amorphe Metalle außerdem kratzfest und korrosionsbeständig, da sich durch das Schockfrosten keine Kristallisationskeime und damit Unreinheiten entlang der Korngrenzen bilden können.

Im Gegensatz zu herkömmlichen Materialien verschleißt eine Brücke aus amorphem Metall nicht und muss auch nicht ausgetauscht werden. Außerdem ist sie biokompatibel und damit im Gegensatz zu vernickelten Aluminiumbrücken auch für Allergiker geeignet.

Bei der Herstellung von Metallgegenständen per selektivem Laserschmelzen – auch als additive Fertigung bezeichnet – wird in einem Bett aus Metallpulver Schicht für Schicht mittels Laserstrahl aufgetragen. Da die Form des Endproduktes zuvor per CAD eingescannt bzw. konstruiert und per CAM generiert wird, kann auf eine Gussform verzichtet werden.

Der bei Heraeus Amloy im 3D-Drucker entstandene amorphe Wrap-Around-Steg der Surfmaster ist im Gegensatz zu herkömmlichen Brücken nicht massiv, sondern verfügt, wie auch die Regler, über eine bionische (Bionik = von der Natur auf die Technik übertragene Konstruktion) gitterversteifte Struktur.

Der 3D-Druck ermöglicht damit ein breites Feld an neuen Design-Möglichkeiten. Neben der beeindruckenden Optik beeinflusst die Wabenstruktur auch die Schwingungsdauer der Brücke, denn sie dämpft die Vibrationen weniger als geschlossene, massive Stege, was natürlich auch die Klangeigenschaften optimiert. Durch eine Veränderung der Strukturen im Inneren der Brücke ließe sich sogar der Klang anderer Metalle imitieren. Eine Brücke aus amorphem Metall könnte dann zum Beispiel wie eine massive aus Messing klingen. Der Unterschied ist, dass die amorphe Bridge durch ihre Elastizität den Klang länger hält, sich nicht abnutzt und auch nach Jahren noch wie neu aussieht.

Schaut man von der Rückseite des Stegs in Richtung Griffbrett, kann man durch die Wabenstruktur schauen. Irgendwie erinnert mich das an Luftschokolade. Allerdings fehlen in den beiden Bohrungen die Gewinde, in denen normalerweise Inbusmadenschrauben für die Oktavjustierung stecken. Die Brücke wurde jedoch perfekt positioniert, sodass sich derartige Einstellarbeiten erübrigen. Zudem gestattet die Härte des Materials nachträgliches Gewindebohren nur mit extrem teurem Spezialwerkzeug. Standesgemäß hat sich Huber für Harry Häussels Custom Tronebucker mit Nickel-Covers entschieden. Während der Hals-Bucker vom Pickguard getragen wird, haust der Steg-Tronebucker in einem Rahmen aus dem 3D-Drucker. Kontrolliert wird per Dreiweg-Toggle, Master-Volume (mit Treble-Bleed-Schaltkreis) und Master-Tone. Zieht man Letzteres heraus, laufen die Humbucker im Coil-Split-Betrieb, wobei jeweils deren Stegspulen aktiv sind. Die „gedruckten“ Reglerknöpfe bieten hohen Bedienkomfort, da ihre umlaufenden Sechskantlöcher guten Grip bieten. Zwischen den Reglern weist eine aufgeklebte 3D-gedruckte Plakette auf den Hersteller des amorphen Metalls hin: Heraeus Amloy.

RÜCKENSCHONEND

Mit ihren 2,66 kg entpuppt sich die Surfmeister als echtes Fliegengewicht und damit als perfektes Instrument für Marathon-Gigs, Proben und Sessions. Haptik und Tragekomfort sind vom Allerfeinsten. Das Halsprofil – rundes U mit einem Hauch von V – füllt meine Handfläche angenehm aus, bleibt dabei aber auch dank des exzellenten Fret-Jobs komfortabel und entspannend bis in die höchsten Lagen. Potis und Schalter hat man ergonomisch günstig platziert und lassen sich butterweich und präzise bedienen. Allerdings würde ich den Toggle Switch tangential nach dem Aktionsradius der Anschlagshand ausrichten. Mit adäquatem Werkzeug lässt sich dies problemlos bewerkstelligen, da das E-Fach ausreichend Platz bietet.

Schon unverstärkt beeindruckt die Nik Huber Surfmeister auf ganzer Linie: Kraftvolles, ausgewogenes, breit aufgefächertes, spritziges, transparentes und obertonreiches Klangbild bei stabilem, extrem langsam und gleichförmig abklingendem Sustain. Die sehr direkte, akzentuierte Ansprache und blitzschnelle, spritzige Tonentfaltung verleihen ihr allerbeste Dynamik und unterstützen ausdrucksstarkes Spiel und Tonbildung. Gleichzeitig entwickelt die Thinline-Konstruktion eine beeindruckende Lautstärke, die mit der meiner ES-335 locker mithalten kann.

Die Häussel Tronebucker liefern etwas weniger Output als beispielsweise Vintage-PAF-Typen, der Steg-Pickup tönt jedoch straffer und knackiger in den Bässen, prägnanter und drahtiger in den oberen Mitten und in den Höhen klarer, brillanter und obertonreicher, dabei aber keineswegs nervig scharf, sondern eher mild. Der Hals-Pickup kommt indes mit warmem, bluesig-bauchigem Fundament und präziser Saitentrennung, klart über die Mitten und Höhen zunehmend auf und perlt wunderbar transparent aus den Lautsprechern.

Eine perfekte Mixtur aus beiden hält die Kombi bereit: Warme, mit etwas mehr Attack gewürzte Bässe und glockige, leicht näselnde Mitten, während die oberen Mitten und klaren seidigen Höhen primär vom Hals-Tronebucker beigesteuert werden. Über die Coilsplits betritt die Surfmeister quasi Tele-Terrain. Der Steg-Singlecoil ist deutlich leiser und in den Höhen milder als der einer Vintage-Tele, aber ebenso klar, luftig und twangy, vor allem wenn man mit dem Anschlag näher an den Steg heranrückt. Da der Hals-SC jedoch etwas mehr Output liefert als der einer Tele, besitzt die Surfmeister optimale Pegelbalance. Generell lässt sich sagen, dass bei Wechseln von Humbucker- auf Singelcoil-Betrieb der Klangcharakter der Häussel Tronebucker nahezu beibehalten wird, jedoch Output, und Klangfülle ein wenig zurückgehen – quasi Tronebucker light.

Ebenso überzeugend wie am cleanen Amp gibt sich Nik Hubers Surfmeister bei Overdrive- bzw. Distortion-Sounds. Vom ersten Anzerren über unterschiedliche Crunch-Intensitäten, Classic, Hard und Heavy Rock bis zu High-Gain-Leads zeigen sich Gitarre und Pickups höchst variabel und reagieren nicht nur feinfühlig auf nuanciertes ausdrucksstarkes Spiel, sondern auch auf die Arbeit mit den Reglern, speziell mit dem Master-Volume. Dank des Treble-Bleed-Schaltkreises halten sich Höhenverluste beim Zurückdrehen stark in Grenzen, ohne die kontinuierliche Regelcharakteristik des Potis zu beeinträchtigen. Um von Rhythmus- auf Solospiel zu wechseln, bietet die Surfmeister zwei Möglichkeiten: Neben dem gewohnten Erhöhen des Ausgangspegels per Volume-Poti können auch die Coilsplits genutzt werden, da die Tronebucker im Zerrbetrieb mehr Biss und Output liefern als die Einzelspulen. So lässt sich durch Drücken des vorher gezogenen Tone-Reglers schnell von Rhythmus- auf Solospiel umschalten. Aber auch die Intensität des Saitenanschlags nimmt Einfluss auf Lautstärke und Zerrgrad.

Der User darf sich also über feinste Dynamik und Tonbildung freuen, unterstützt von beeindruckendem Sustain. Während Master-Volume über seinen gesamten Regelweg völlig kontinuierlich und präzise arbeitet, entfaltet Master-Tone erst im unteren Viertel der Range seine eigentliche Wirkung. Auf den ersten Dreivierteln agiert er dagegen sehr nuanciert.

(Bild: Dieter Stork)

(Bild: Dieter Stork)

RESÜMEE

Anfangs hatte ich noch befürchtet, dass der zunächst auf die 3D-gedruckte amorphe Huber/Heraeus-Amloy-Hardware gerichtete Fokus die Beurteilung der Surfmeister selbst in den Hintergrund drängen würde. Bei aller Wertschätzung für Innovativität, Pioniergeist und Mut von Nik Huber und Heraeus Amloy hinsichtlich ihres Hardware-Projekts möchte ich jedoch zuerst der Gitarre in allen Belangen Bestnoten ausstellen.

Angesichts der exzellenten Dynamik und des imposanten Sustains scheint der Amloy-Steg weder die Schwingfreude noch Sustain und Klang zu beeinträchtigen, ganz im Gegenteil sogar. Zudem ist die luftige Bridge auch noch ein echter Eyecatcher. Die „gedruckten“ Reglerknöpfe begeistern mit griffiger Haptik und ebenso ansprechender Optik wie die offenen Gotoh-Tuner. Kurz: Die Surfmeister ist eine fantastische Gitarre und trotz des stattlichen Preises jeden Cent wert.

PLUS

- Konzept, Design & Optik

- Qualität & Vielfalt der Sounds

- Schwingfreude, Ansprache & Dynamik

- Sustain (!)

- Qualität Hölzer & (Amloy-)Hardware

- Häussel Tronebucker

- Spielbarkeit

- geringes Gewicht

- Verarbeitung (!)

(erschienen in Gitarre & Bass 09/2020)

Zum Thema Nachhaltigkeit: Warum nicht gleich ein durchgehender Hals aus Ahorn und ein Korpus aus dem Drucker? Bei dieser Konstruktion entsteht einfach zu viel Fräsabfall des wertvollen Materials. Eine saugute und nachhaltig produzierte E-Gitarre benötigt keine Tropenhölzer mehr für den perfekten Klang. Trotdem: ein schönes Instrument.

Eine „amorphe Masse“ bedeutet aber auch „gestaltlos“,was man von dieser sehr hochpreisigen Gitarre allerdings nicht behaupten kann.

Die deutschen Gitarrenbauer,wie auch Nik Huber,haben das Rad keineswegs neu erfunden,aber mit einigen kleinen Details verändert.

Allerdings finde ich es schon recht überheblich für runde 3.900,- €uro gerade einmal eine „Standart Version“ anzubieten.

Sicher,vieles hat eben seinen Preis.Ganz klar,daß eine überwiegend in Handarbeit gefertigte Gitarre nicht zum günstigen Kurs einer einfachen Seriengitarre verkauft werden kann,leuchtet ein.

Mir fällt jedoch auf,daß ausgerechnet regionale Custom Gitarrenmodelle allgemein zu sehr hohen Preisen angeboten werden.

Das angebliche „Prestige“,das häufig besonders deutsche Gitarrenbauer inne zu haben scheinen,rechtfertigt aber keineswegs solche „utopischen“ Verkaufspreise.Zudem glaubt auch niemand mehr an das „Gütesiegel aus Deutschland“,denn da waren die tüfteligen Engländer mit ihrem „Made in Great Britain Siegel“ uns Deutschen ihrer Zeit voraus.Aber weshalb sollte man ausgerechnet regionale Gitarrenbauer wählen,wenn die Preise für Ihre Produkte doch so immens hoch sind? Klar,es ist schön,daß der logistische Weg kürzer ist,die Einheimischen Hölzer begeistern.Aber der höhere Preis rechtfertigt dies nicht.Da gibt es mittlerweile bedeutend bessere Anbieter aus dem asiatischen Raum,die auch sehr edle Custom made Gitarren mit besten Klangeigenschaften und exzellenter Hardware Bestückung zu einem weitaus günstigerem Preis bauen.Ja,klar,die Lohnkosten sind in Asien nicht so hoch wie in Europa.

Letztendlich zählt aber de facto das Endprodukt,das in einem ausgewogenem Preis-Leistungsverhältnis stehen sollte.

Und um hier mal endlich mit diesen ewigen,völlig zu Unrecht pauschalen Negativ Vorurteil der „Made in China“ Bewertung für Gitarren aufzuräumen,kann ich persönlich sagen,daß es ausgerechnet Gitarren mit dem chinesischem Eastman Label aus der Manufaktur Beijing sind,die mich total begeistern.

Eastman ist ein hervorragender Gitarrenhersteller der (noch) in überwiegend traditioneller Handwerkskunst sehr edle und top klingende Saiteninstrumente zu bezahlbaren Preisen fertigt.

Selten habe ich vergleichbare Gitarren aus Deutschland finden können,die diesem besagten Markenlabel aus China das Wasser reichen könnten.

Und in diesem Zusammenhang will ich noch darauf hinweisen,daß ich auch durchaus die finanzielle Möglichkeit gehabt hätte,bedeutend preisintensivere Instrumente aus Deutschland,Australien oder den U.S.A. zu ordern.

Aber schlußendlich entschied ich mich in diesem Fall für Eastman,weil dieser Hersteller die Zeichen der Zeit erkannte,und den uralten Regeln der Tradition folgt.Somit ist es also nicht verwunderlich,daß mich diese Eastman Gitarren sofort überzeugten.Wer jemals die Möglichkeit hat,eine Eastman Gitarre ausgiebig testen zu können,sollte dies unbedingt nutzen,denn sie sind wirklich super.Und nein,ich bin kein bezahlter Eastman Endorser oder cleverer Werbestratege,sondern persönlich überzeugt von eben dieser Marke,aber weniger überzeugt von regionalen Gitarrenbauern,die ihre,-zugegeben auch sehr hochwertigen Gitarren bereits in der Basis viel zu teuer

anbieten.

Du hast noch nie ein Instrument von Nik Huber in den Händen gehalten oder sogar gespielt. Sonst würdest du nicht so abschätzig schreiben.

Klarstellung: hier wurde absolut nicht „abschätzig“ über Nik Huber´s Gitarre geschrieben!!! Vermutlich eine tolle Gitarre,jedoch in Relation zu den ebenfalls sehr edlen Eastman Gitarren aus China/Beijing,die in ihrer Produktqualität einer Nik Huber Gitarre in nichts nachstehen preislich völlig überzogen und überbewertet! Und du hast wahrscheinlich noch nie eine Eastman Gitarre gespielt,davon gehe ich jetzt mal aus.

Und überhaupt,dieses stete lobhudelnde Klischee regionaler Custom made Gitarren aus deutscher Schmiede nervt gewaltig! Und die spröde Unterstellung,noch nie eine Nik Huber Gitarre in den Händen gehalten,bzw. bespielt zu haben,grenzt wohl schon an Dekadenz.Mag ja sein,daß du Nik Huber´s Gitarren prima findest,dann kaufe sie dir doch! Ich finde dieses Huber Modell bereits in der Basisversion einfach total überteuert.

Hallo Leute,kommt nun endlich runter von eurem infantilen Gehabe,daß einzig Gitarren aus Deutschland das non-plus-ultra sind.Es gibt auch andere sehr gute Custom Gitarren aus fernen Ländern,die richtig top verarbeitet sind,und zudem zu einem sehr fairen Preis angeboten werden!

Wer sich eine Huber Gitarre kaufen möchte,der sollte dies doch einfach tun.Habe nie behauptet,daß Huber´s Gitarren völlig mies sind,sie sind de facto aber einfach im Basispreis total überzogen.Akzeptiert das endlich mal!

Ist ja wie im Kindergarten hier!

JA – ich kaufe mit guten Argumenten, voller Überzeugung und riesiger Freude ein Nik Huber Gitarre! ! ! ! ! !

Viel Spaß mit deiner China Eastman……

Eastman Guitars forever and ever!

Ich kaufe keine Gitarren aus Deutschland!

Innovationen und bezahlbare Preise für Gitarren sind in deutschen Landen völlig fremd.

Aber klar,das erklärt,weshalb es noch vereinzelt erzkonservative „Schlaumeier“ gibt,die bisher noch nie über den Tellerrand schauen konnten,und sich deshalb immer im Kreis drehen.

Wie einfältig und langweilig.

I love Eastman Guitars from China!

Eine Standardversion von Nik Huber bietet oft deutlich mehr als andere Hersteller in erweiterten Versionen. Ich kenne nun keine Eastman Gitarren und möchte darüber auch gar nicht urteilen, da jeder nach seinem Geschmack (und vielleicht Budget) entscheiden muss. Aber das Genörgel am Preis verstehe ich überhaupt nicht. Wir sprechen von exzellenten Gitarren in höchster Qualität Handmade in Germany. Ich war mehrfach vor Ort und kenne zum Teil die Menschen die dahinter stehen. Und diese Leute wollen auch bezahlt werden und leben nun mal mit den Lohn- und Lebenshaltungskosten in Deutschland und nicht irgendwo anders. Und wenn ich überlege was ich für einige (fast maschinell hergestellte) sog. Custom Shop Modelle von großen Anbietern zahlen muss ist das im vergleich mehr als angemessen. Ich würde jederzeit wieder eine Nik Huber kaufen!

Korrekt 🤘👏💫