Hot Rod Mod: Gehäuse und Gehäusebearbeitung

In der Workshop-Reihe Hot Rod Mod schauen wir regelmäßig, was man mit ein paar Handgriffen noch so aus ausgewählten Effektgeräten herausholen kann. Diesmal geht’s um Gehäuse und Gehäusebearbeitung.

Das Thema Gehäuse und Gehäusebearbeitung ist bisher nur nebenbei erwähnt worden. Das ist auch soweit OK, da wir uns ja überwiegend mit Modifikationen bereits fertiger Effektgeräte beschäftigt haben. Lediglich der 10-Teile-Booster war eine komplette Neukonstruktion – und der wurde noch nicht mal in ein eigenes Zuhause gesteckt, sondern wurde Teil der Elektronik einer Fender Strat.

Dabei ist die Gehäusebearbeitung ein ausgesprochen interessantes Thema, mit dem man z. B. auch ein fertiges Effektgerät aufwerten kann: Ein gut klingendes Pedal, das vom Hersteller aus Kostengründen nur ein billiges Plastikgehäuse spendiert bekam (z. B. das ein oder andere Pedal der 5er-Serie von Ibanez), wird durch ein „Rehousing“ in ein ordentliches Aludruckgussgehäuse schon ordentlich aufgewertet. Und dabei geht es nicht nur um die Optik und Haptik, sondern auch um eine bessere Abschirmung der Elektronik durch den Metallmantel. Doch bevor wir an den Umzug einer großen und komplexen Platine denken, soll erst mal unser bekannter 10-Teile-Booster eine ordentliche Wohnung bekommen.

Gehäuse

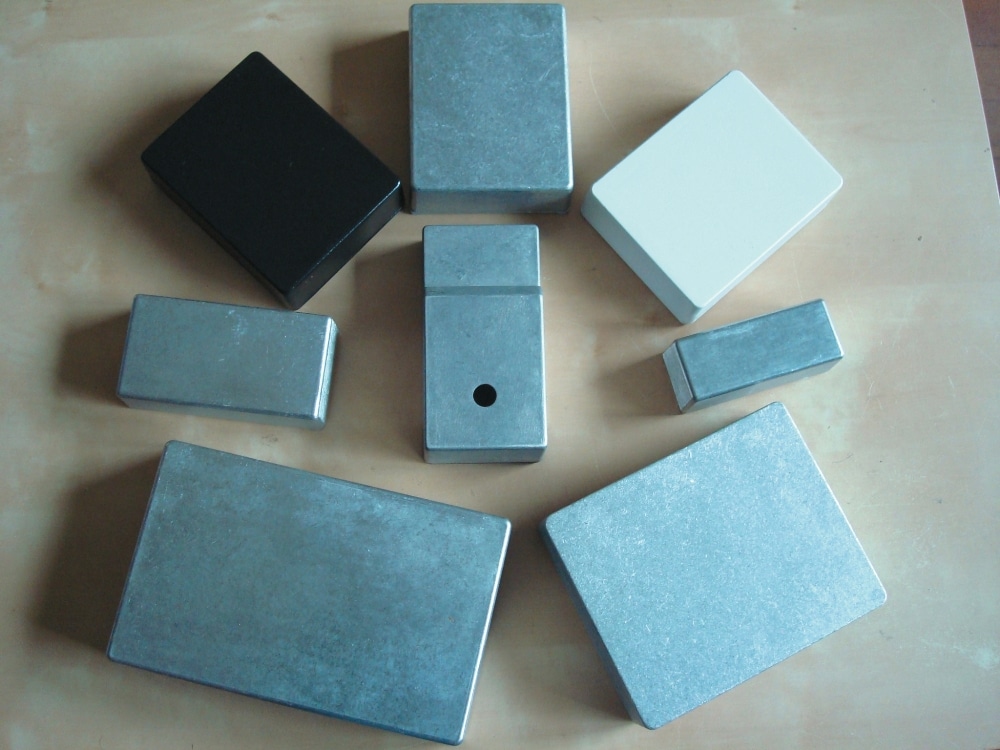

Grundsätzlich eignet sich jede beliebige Metalldose als Gehäuse, solange sie die persönlichen Kriterien an Ästhetik und Nützlichkeit erfüllt. Neben vernünftigen Ausmaßen sollte das Metall einerseits stabil genug sein und sich andererseits leicht bearbeiten lassen. Eine ausrangierte Konservendose eignet sich aus Stabilitätsgründen daher genauso wenig, wie – aus Bearbeitungsgründen – eine Stahlschatulle. Optimal erfüllt dagegen das relativ weiche Aludruckguss beide Kriterien. Und bei der Suche nach dem passenden Gehäuse muss man es sich auch gar nicht schwer machen.

Denn die üblichen Anbieter wie musikding, uk-electronic und banzaimusic bieten eine erstaunlich vielfältige Auswahl an Gehäusen an. Im Sortiment sind nicht nur Gehäuse verschiedenster Größen und Formen, sondern auch farbige Gehäuse (mit sehr widerstandsfähiger Pulverbeschichtung) und auch bereits vorgebohrte Gehäuse, die eine weitere Metallverarbeitung unnötig machen. Sogar pulverbeschichtete, gebohrte und bereits gravierte Gehäuse, wo einem auch das Design noch abgenommen wurde, sind z. B. bei uk-electronic zu finden.

Form und Größe der Gehäuse orientieren sich meist an einem Standard, den die kanadische Firma Hammond gesetzt hat: Gehäuse vom Typ A (90 ¥ 38 ¥ 30 mm) sind die im Moment besonders beliebten Behausungen der Mini-Pedale. Der Typ B (112 ¥ 60 ¥ 31 mm) ist quasi die Standardgröße und z. B. seit langem von den MXR-Pedalen wie Dynacomp oder Phase 90 bekannt.

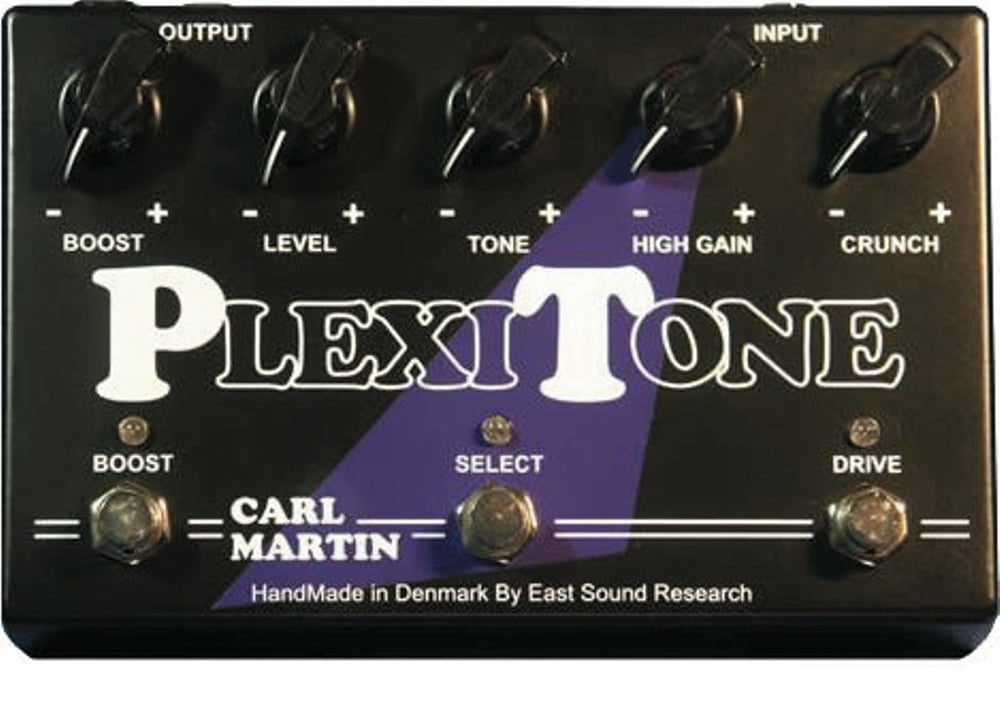

Der Typ BB (119 ¥ 935 ¥ 34 mm) ist ebenfalls weit verbreitet und wird im Boutiquebereich für größere Geräte und Doppelpedale gerne genommen. Eher selten sieht man dagegen Gehäuse vom Typ DD (188 ¥ 122 ¥ 38 mm), wie es z. B. für das Carl Martin Plexitone genommen wurde.

Gehäusebearbeitung

Wer nicht dem Fast-Food-Reiz fertig bearbeiteter Gehäuse erliegt und selbst bestimmen will, wo Potis, Knöpfe und Schalter sitzen sollen, kommt um die Anschaffung einiger Werkzeuge nicht herum. Optimal ist die Verwendung einer Standbohrmaschine. Wer diese Investition scheut, sollte zumindest einen Bohrständer zur Verfügung haben. Das freie Bohren mit der Hand ist nicht nur gefährlich, sondern auch wenig exakt. Hinsichtlich Bohrmaschine und Bohrer sind die Ansprüche, die das Aludruckgussmaterial stellt, nicht sehr hoch.

Empfehlenswert ist die Anschaffung eines Stufenbohrers, der einem nicht nur die Kosten für mehrere Stahlbohrer kompensiert, sondern durch seine kompakte Größe auch das exakte Arbeiten erleichtert. Der günstigere Schälbohrer kann zur Not den Job auch übernehmen. Für das Gehäuse des 10-Teile-Boosters habe ich mich für ein Gehäuse vom Typ A entschieden. Insgesamt sind fünf Löcher zu bohren. Es ist sehr zu empfehlen, nicht mit Augenmaß, sondern mit einem Lineal zu messen, wenn man Wert auf mittig sitzende Löcher im Gehäuse legt. Das Loch für den Schalter (12 mm Durchmesser – allein dafür lohnt sich schon der Stufenbohrer!) justiere ich mittig, ca. 18 bis 20 mm vom unteren Rand des Gehäuses. Das Poti (7er oder 8er Loch) kommt mittig ca. 16 bis 20 mm vom oberen Rand. Die Klinkenbuchsen (9er oder 10er Loch) an den Flanken können relativ frei zwischen Poti und Schalter positioniert werden.

Da sie in dem schmalen A-Gehäuse nicht genau gegenüber sitzen können, sondern versetzt angebracht werden müssen, fällt eine ungenaue Messung hier kaum auf. Die Netzteilbuchse begnügt sich mit einem 8er-Loch, das entweder an das Kopfende oder in die Flanke kommen kann. Ich spare mir gerne einen LED.Sockel und befestige die LED mit dem Kathodenbeinchen direkt am Schalter. Daher bekommt die LED ein 3er-Loch ca. 16 mm über dem Schalter. Das 3er-Loch kann allerdings nicht mit dem Stufenbohrer gebohrt werden, der fängt erst bei 4 mm an. Hier gilt es exakt zu bohren, denn wenn die LED- und Fußschalterlöcher nicht genau mittig sitzen, sieht man das! Wer sich mal verbohrt hat, kann die Löcher etwas weiter aufbohren, um z. B. den Schalter mittig zu verrücken. Dann verdecken die Unterlegscheiben gnädig nicht mittige und zu groß geratene Löcher.

Bei schief sitzenden LED-Löchern kann Aufbohren und Montage eines LED-Sockels kleinere Korrekturen ermöglichen. Die Bohrlöcher zeichnet man vorher an und körnt sie mit einem spitzen Gegenstand vor. Ist der Bohrer erst einmal in das Alu eingedrungen, sind Korrekturen nämlich nicht mehr möglich. Die Bohrgeschwindigkeit muss nicht sehr hoch sein und wer nicht mehr als drei oder vier Gehäuse hintereinander bohrt, braucht sich auch keine Sorge um die Überhitzung des Materials zu machen. Überhitzter Aludruckguss „verklebt“ den Bohrer zwar gerne, kann aber z. B. mit einem Schraubenzieher auch wieder von der Schneide des Bohrer abgekratzt bzw. abgebrochen werden. In der nächsten Folge kümmern wir uns dann um das Design.