Repair Talk: Frische Hardware für die Paula – Teil 2

Aktuell beschäftigt sich der Repair Talk mit der Montage einer typischen Steg/Saitenhalter-Kombination. Bis hierher wurde vermessen, angezeichnet und vorbereitet. Nun geht es ans Werkzeug und gemessene Theorie wird in brauchbare Praxis umgesetzt.

KLASSIK MIT GEWINDE

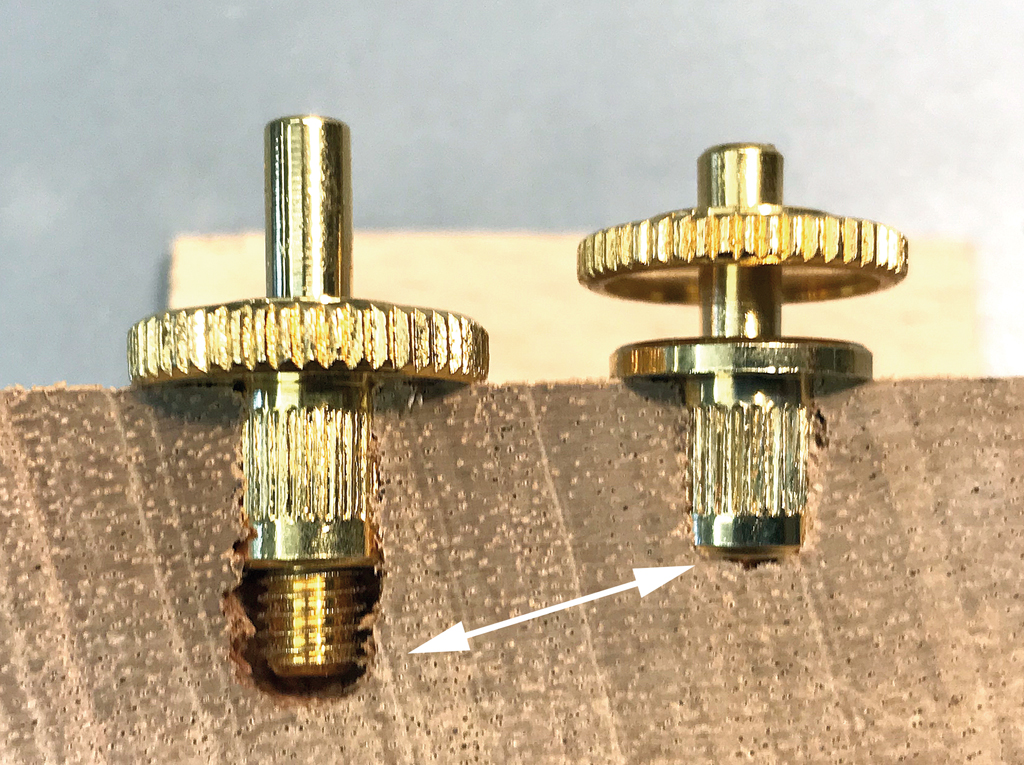

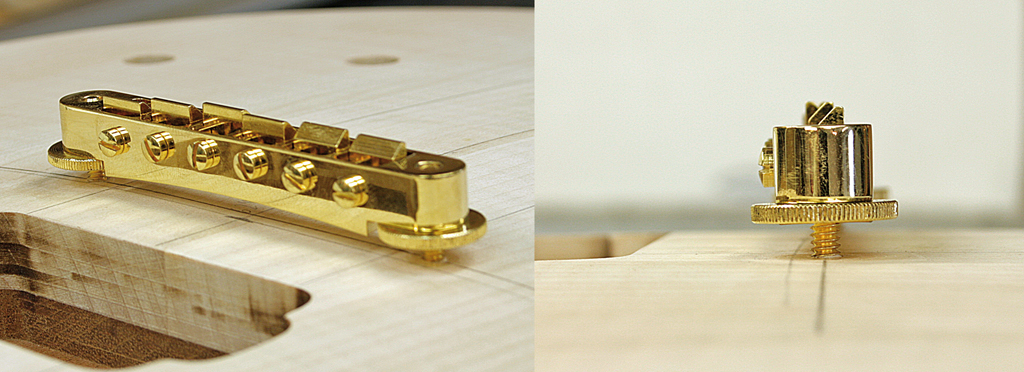

Der Steg des Beispielprojektes wird ganz nach klassischem Vor-bild auf einer Gewindestange sitzen, die direkt in den Korpus geschraubt wird (Abb. 1). Diese Art der Stegmontage ist nach meiner Ansicht die verlustfreiste Variante, um die Energie der Saite auf den Korpus zu übertragen. Kombinationen aus Hülsen und Schraubbolzen (Abb. 5) funktionieren natürlich auch, jedoch ist von der Logik her die traditionelle Gewindestange die direktere Lösung. Eventuelle Übertragungsverluste in den Gewindegängen der Hülsen werden bei diesem Montagetyp ausgeschlossen. Um jedoch die Vorteile nutzen zu können, muss die Installation entsprechend präzise ausgeführt werden.

Zunächst überlege ich, wie tief die Gewindestange im Korpus sitzen soll. Ein Aufmaß (siehe Strato-Projekt/Vibratohöhe) kann bereits im Vorfeld rechnerische Klarheit schaffen. Bei einer Länge von 30 mm (Beispiel), plane ich, die Stange ca. 15 mm ins Holz zu setzen. Das ergibt dann knapp 10 mm Einstellbereich für die Höhe des Steges an den Rändelschrauben. Mein Ziel ist es, die Bohrung nur so tief zu bohren, dass die Gewindestange auf dem Grund der Bohrung sitzt (Abb. 1 – links). Die Alternative (Loch ist tiefer als die Gewindestange/Abb. 1 – rechts) funktioniert natürlich auch, jedoch vermittelt die auf dem Grund sitzende Gewindestange in meinen Augen die bessere Statik.

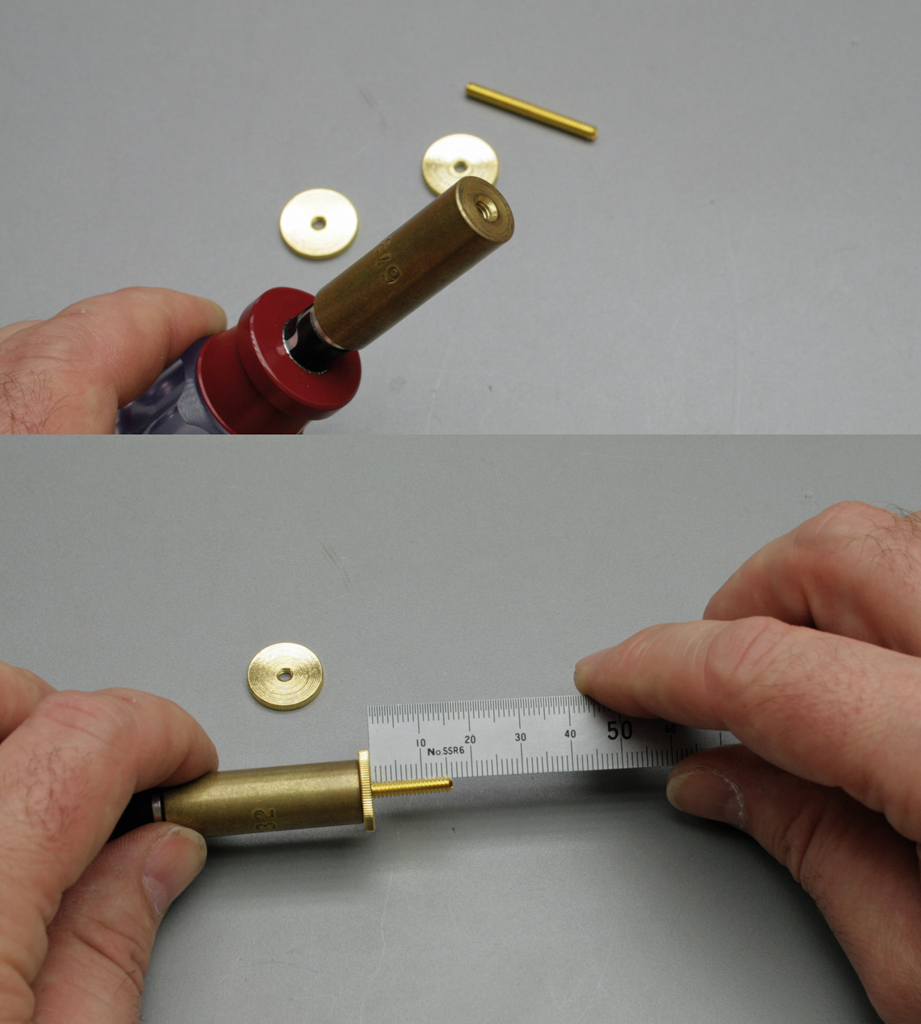

Um die Gewindestange in folgenden Arbeitsschritten besser im Griff zu haben und sie kontrolliert ins Holz drehen zu können, spanne ich die Stange in ein „Spezialwerkzeug“ (Abb. 2/rechts).

der Gewindestange (Bild: M. Doc Schneider)

Dieses besteht im Grunde nur aus einem massiven Messingrohr mit einem innenliegenden Gewinde, welches die Gewindestange aufnimmt. Eine Rändelmutter kontert die Gewindestange und Stange und Werkzeug bilden somit eine feste Einheit. Ich kontere die Stange, so dass 15 mm überstehen (Abb. 2/ links). So erkenne ich, wann beim späteren Eindrehen in den Korpus die gewünschte Tiefe erreicht ist.

ERST BOHREN DANN SCHRAUBEN

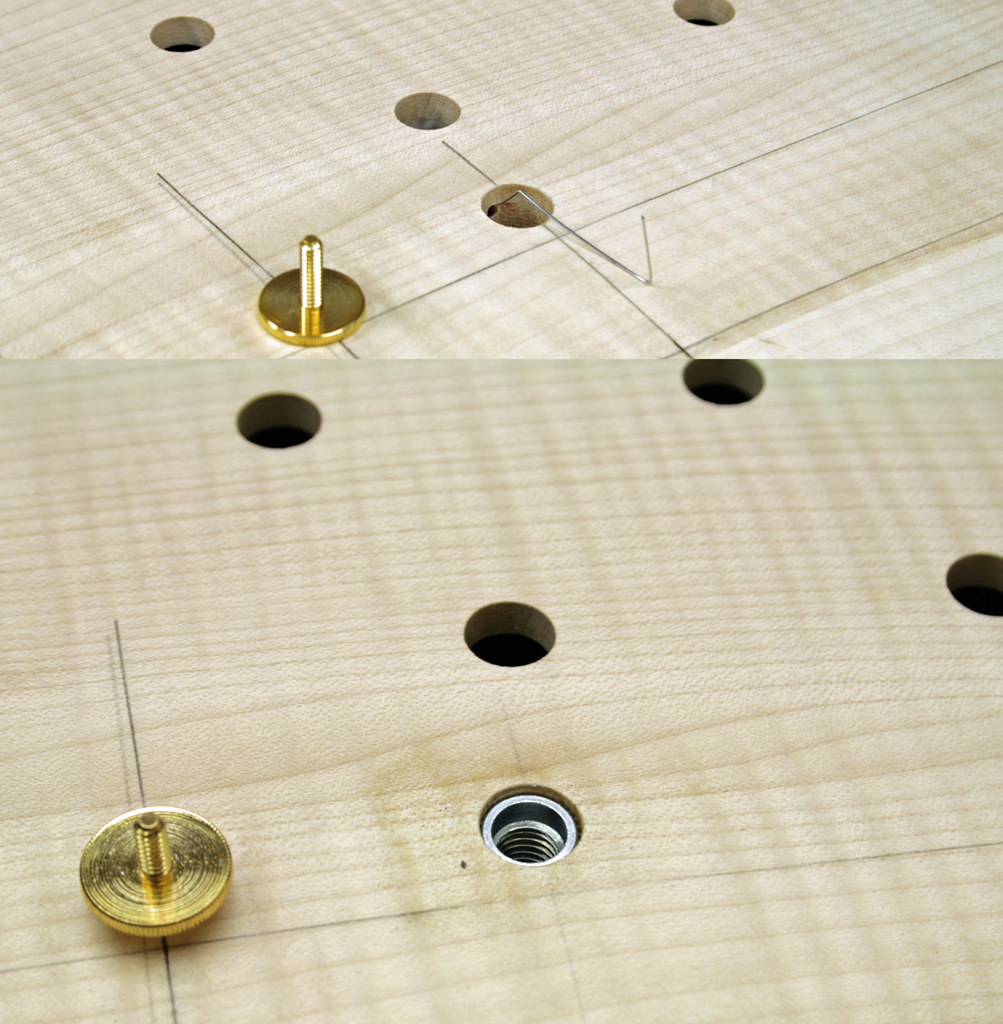

Vor dem Eindrehen steht jedoch das Bohren. Der Durchmesser des Lochs ist hardwareabhängig und muss von Fall zu Fall nachgemessen und hergeleitet werden. Im und als Beispiel hat die Gewindestange ein Maß von 6-32 UNC oder allgemeinverständlich ca. 3,35 mm Außendurchmesser. Je nach Deckenmaterial bohre ich 2,5 bis 3 mm vor.

Natürlich soll die Stange „stramm“ im Holz sitzen jedoch verlangt ein zu eng gebohrtes Loch bei sehr harten Hölzern einen unangebracht hohen Kraftaufwand beim Eindrehen. Sollte sich die Gewindestange hartnäckig sträuben, im Loch zu verschwinden, ggf. den einen oder anderen Zehntel Millimeter nachbohren. Vielleicht reicht es auch, nur den oberen Teil der Bohrung etwas zu „öffnen“. Da es beim Bohren der Löcher um Präzision geht, empfehle ich die Arbeiten an einer stabilen Standbohrmaschine auszuführen. Dadurch ergibt sich ein winkeliges Bohrloch im Bezug zur Mittelachse (gegeben durch den Boden) des Instrumentes.

Ich unterfüttere außerdem gerne das Instrument im hinteren Bereich unten, so dass die Mittelachse in Längsrichtung nicht mehr parallel zum Werkzeugtisch verläuft. Dadurch bohrt das Werkzeug in einem leichten Winkel nach hinten. Beim genauen Hinschauen läuft der Bohrer auf Abb. 3 leicht aus dem Winkel.

Das ist gewollt, da nach meinem Verständnis so der Sitz des Steges besser dem Saitenverlauf Richtung Saitenhalter angepasst ist. Es geht da nicht um „schief“ sondern um ganz leicht geneigt. Vorbilder sind da zum Beispiel einige Westerngitarren, bei denen die Stegeinlage auch nicht winkelig steht. Bei mir funktioniert das.

Skeptiker bohren winkelig, unterfüttern also nicht. Nach vorne geneigt schließen alle gemeinsam aus, da der Saitendruck diese Situation konsequent dazu nutzen würde, Steg und Gewindestange in Richtung Sattel wegzudrücken. Unabhängig vom gewählten Winkel bohre ich im Beispiel die Löcher ca. 13 mm tief vor. Anschließend drehe ich die im Spezialwerkzeug sitzende Gewindestange bis zur Rändelmutter in den Korpus. Die fehlende Bohrlochtiefe presst sich die Gewindestange frei und sitzt dann fest verankert auf dem Grund der Bohrung (Abb. 1/links). Stange gesetzt.

ALTERNATIVEN BRAUCHEN LUFT

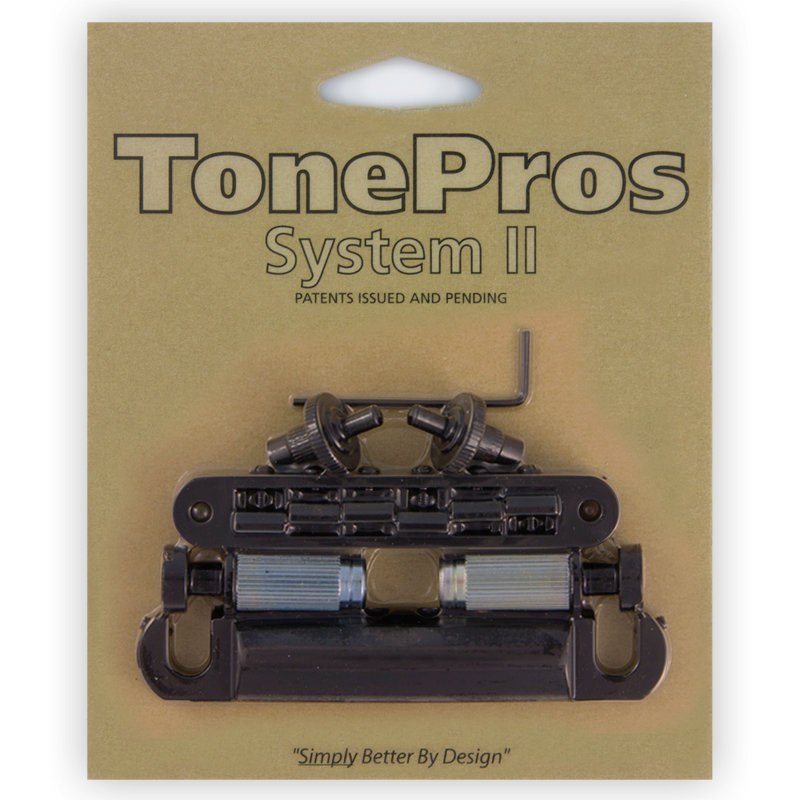

Verwendet man abweichende Bolzentypen (Abb. 5/GTM) muss anders vorgegangen werden.

Bei diesen Typen muss das Befestigungsloch tiefer als die Steckhülse sein, da sonst nicht genug Luft für die Rändelschrauben vorhanden wäre. Dann könnte der Fall eintreten, dass bei einer ungenügenden Lochtiefe die Rändelschraube, da sie auf dem Grund der Bohrung aufsitzt, beim Eindrehen die Hülse nach oben aus der Bohrung schiebt. Zudem ist der Einstellbereich dann häufig nicht mehr ausreichend. Ein vorausschauendes Planen und Nachmessen hilft, solch ein ungewolltes Szenario zu vermeiden.

Beim Repair-Talk-Aspiranten sitzt der Steg nach dem Eindrehen der zweiten Gewindestange ohne weitere Stolperfallen sauber auf den Rändelmuttern (Abb. 6) sodass es mit der Montage des Saitenhalters weitergehen kann.

STÖRENDER KRAGEN

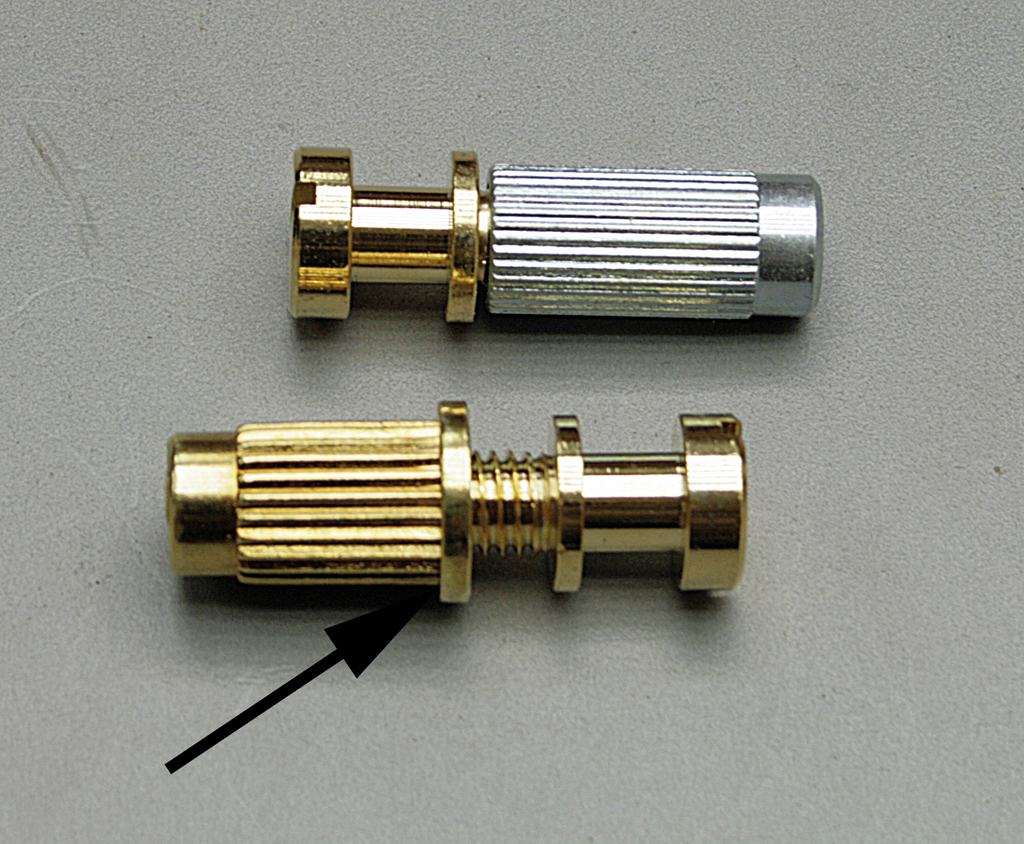

Die ausgesuchte Hardware überzeugt zwar durch Optik und geringes Gewicht jedoch stört mich der Kragen (Abb. 7/Pfeil) oben an der Gewindehülse.

Bei einer gewölbten Instrumentendecke schließt dieser „Teller“ nicht bündig mit dem oberen Rand der Bohrung ab. Es bleibt der hintere Teil in der Luft, was einer wertigen Optik nicht dienlich ist. Eine glatte Hülse (ohne Kragen/Abb. 7/ oben) versinkt in der Bohrung und sorgt für eine vertraute Optik. Gut, dass mein Teilelager entsprechende Bolzen vorrätig hatte. Für das nächste Projekt plane ich dann gleich „kragenlos“.

Jeder Tuner der bis hierher begleitend dabei war, wird erkennen, dass die Montage des Saitenhalters analog zu der des Steges ist. Die Position und damit die Mittellinie des Saitenhalters leite ich von der Position des Steges ab. Angelehnt an funktionierende Vorbilder sitzt der Saitenhalter ca. 41 bis 45 mm (Mittellinie) hinter dem Steg.

Da ist Luft zum Experimentieren, aber um negative Überraschungen zu vermeiden, bietet es sich an, eigene Projekte an funktionierende Vorbilder anzupassen. Alle relevanten Maße ergeben sich aus den Vorgaben der Hardware. Es reicht in der Regel, wenn man die Löcher (hier winkelig/vgl. Stegmontage) nur 1 bis 2 Zehntel kleiner bohrt als der Bolzendurchmesser. Es kommen recht schnell negative „Vibes“ ins Spiel, wenn der Hammer im zu engen Loch nichts mehr bewegt und das Material leidet. Obwohl an diesen Bolzen der komplette Saitenzug hängt, reicht es, ihn zu klemmen. Die Relation Bohrung zu Bolzendurchmesser ist zudem materialabhängig und sollte ggf. an Probestücken ausgetestet werden – den Rest macht das Tunergefühl.

MASSE NICHT VERGESSEN

Bevor die Bolzen eingetrieben werden, muss die Masseverbindung (Saitenhalter/Elektronik) überprüft bzw. bei Neuprojekten gelegt werden. Nach dem Eintreiben der Bolzen wird es sonst recht fummelig. Falls neu gelegt werden muss, verwende ich als Leitung eine alte Saite. Diese ist recht zäh und reißfest, so dass bei der Bolzenmontage keine weitere Baustelle zu erwarten ist. Mit einem 2 mm Bohrer setzte ich ein Loch schräg vom unteren Bolzen hin zum E-Fach (Abb. 8).

Zum Schutz der Decke dient eine dünne Metallplatte, hier eine alte Ziehklinge. Beherzt arbeitet man sich vor, bis es zum Durchbruch kommt (Abb. 9).

Die angesprochene Gitarrensaite biege ich so vor, dass nach der Montage ein kleiner Winkel auf dem Grund der Bohrung steht, den Rest fädele ich durch die Bohrung Richtung E-Fach (Abb. 10).

Anschließend wird der Bolzen entspannt, also ohne zu viel Kraft eingetrieben, und klemmt die Saite ein. Bolzenmontage mit Erdung abgeschlossen und unsichtbar (Abb. 10).

Wurden alle Maße eingehalten und die Bohrungen sauber ausgeführt, sitzt der Saitenhalter korrekt im Bolzen und liefert dank des fehlenden Kragens die gewünschte Optik (Abb. 11).

Auch im Ensemble mit dem Steg macht dieser Montageabschnitt nun einen brauchbaren Eindruck (Abb. 12) und die probehafte Erstbesaitung des Instruments könnte erfolgen.

Hat sich vielleicht doch ein Fehler eingeschlichen? Wo sollen die Saiten liegen? Es fehlen klare Nuten an den Einzelreitern. Da gibt es wohl doch noch einiges zu tun…

(erschienen in Gitarre & Bass 02/2020)