Fender übernimmt Guild Guitars

1995 kaufte Fender Musical Instruments die Firma Guild, nachdem diese seit den 60er-Jahren mehrfach den Besitzer gewechselt hatte. Zunächst wurden die Instrumente weiterhin in der alten Fabrik in Westerly, Rhode Island produziert, dann bestimmte Modelle unter dem Label DeArmond in Asien.

1999 wurde die alte Fabrik geschlossen, einige Maschinen wanderten ins Fender-Werk nach Corona, Kalifornien, wo dann akustische Guild-Modelle gefertigt wurden.

Fender erwarb Anfang des Jahrtausends den kalifornischen Hersteller Tacoma, und wieder wurde die Guild-Produktion verlegt, nun in den Washington State zu dieser Fabrik. 2008, nachdem Fender auch Kaman erworben hatte (u. a. Ovation, Hamer, Takamine), fasste man den Entschluss, die Produktion der Top-Of-The-Line-Instrumente des Guild-Programms wieder in die alte Heimat an die Ostküste zu verlegen, in das Werk in New Hartford, Connecticut, wo bisher die amerikanischen Ovation-Gitarren gefertigt wurden.

Dort hatte Frank Untermyer, ehemaliger Inhaber und Gründungsmitglied von Hamer-Guitars, sehr erfolgreich eine feine und sehr perfektionierte Produktion aufgebaut. Ihm traute man zu, Guild-Gitarren wieder in alter Qualität, Perfektion und Detailliebe zu produzieren: mit moderner Technik aber auch der Detailtreue, die Guild bei vielen Musikern in der Vergangenheit so beliebt gemacht hatte.

Die Akustik-Produktion von Guild Guitars

In New Hartford werden heute akustische Guild-Gitarren gefertigt, sowie einige wenige Ovation- und Adamas-Modelle der Made-in-USA-Serie, außerdem ist hier der Hamer-Custom-Shop angesiedelt, sowie der Customer-Service für Ovation, Hamer und Takamine.

Ab und zu kommen auch Sonderaufträge für Fender rein: So werden zum Beispiel die USA-Modelle der akustischen Fender Kingman hier in New Hartford gebaut. Neben den Serienmodellen werden mehr und mehr Sonderserien gebaut, genannt Guild GSR (Guild Special Run).

Auch viele Prototypen der asiatischen GAD-Serie entstehen hier. Produkt-Manager Dave Gonzalez, Darran Wallis und Frank Untermyer führten uns bei unserem Besuch 2012 durch die Fabrik. Viele Produktionsabläufe wurden mit dem Umzug neu entwickelt, und es wird sehr viel per Hand gefertigt. Etliche dabei eingesetzte Werkzeuge und Maschinen wurden von einem eigenen Team zum Teil neu entwickelt.

Die Fabrik ist heute klimatisiert, es wird angestrebt eine konstante Temperatur von 21 Grad bei 40% Luftfeuchtigkeit einzuhalten. Alle verwendeten Hölzer müssen mindestens sechs Monate in der Fabrik gelagert sein, der Vorrat reicht aber normalerweise sogar für zwei Jahre.

Es werden nur beste Hölzer gekauft, vor allem Decken und Böden müssen heute die Qualität „Master Grade“ haben. Alle Hölzer werden in einer speziellen Trockenkammer langsam und sorgfältig bei 35 Grad getrocknet, der gesamte Vorgang dauert mit Einlagern, Aufheizen und Abkühlen fast vier Wochen.

Verwendete Hölzer sind Sitka-Fichte, Adirondack-Fichte, Ahorn, Palisander aus Südamerika, Mahagoni, Walnut und ab und zu das unglaublich schwer zu bekommende Ebenholz für ausgewählte Griffbretter. Für alle Decken-Verstrebungen wird ausschließlich Red Spruce (Adirondack-Fichte) verwendet, für die der Böden Sitka-Fichte.

Die hier gefertigten Gitarren sind heute viel leichter als die aus den vergangenen Jahrzehnten, was u. a auch an der besseren Holzauswahl liegt. Eine wichtige Änderung betrifft die Hälse, deren Mittelstreifen früher aus Ahorn, heute aber aus Walnut gefertigt wird, weil das besser mit dem Mahagoni der beiden Hauptteile harmoniert.

Auch die Guild-Kopfplatte hat heute ein Furnier aus Ebenholz oder Palisander, für die Inlays wird ausschließlich Mother of Pearl verwendet – und nichts ist mehr aus Kunststoff. Für viele kleine Arbeitsschritte wurden spezielle Maschinen und Formen entwickelt, so z. B. für die Einfassungen der Kopfplatte. Früher wurden sie mit der Laubsäge zurechtgesägt, heute gibt es eine Schablone, die die Passgenauigkeit enorm verbessert.

Während früher nur ein Mitarbeiter diese Tätigkeit ausführen konnte, kann diese Arbeit je nach Auslastung verteilt werden. Was gut ist, denn heute sind fast alle Mitarbeiter ausgebildete Gitarrenbauer, die daher auch fast alle Tätigkeiten ausführen können.

Die Fabrik ist dadurch eher ein, wie Frank Untermyer sagt, „One Big Custom Shop“. Besonders stolz ist Frank auf die neuen selbstentwickelten CNC-kontrollierten Zargenpressen, die extrem schonend, schnell und sicher massive Hölzer zurechtbiegen können; vor allem kann auf das traditionelle exzessive Wässern verzichtet werden, was die langfristige Stabilität erhöht. Früher wurden die Zargen komplett in Wasser eingeweicht, heute werden sie nur noch kurz besprüht.

Die Korpus/Hals-Verbindung – American Heal genannt – hat Frank Untermyer um etwas 1 cm dicker gemacht und sie sorgt daher für eine bessere Verbindung. Diese Dovetail-Art kommt ohne zusätzliche Schrauben aus. Jeder Hals wird mit einem leichten Winkel (1,35 Grad) eingesetzt. Die Stahlstäbe arbeiten in beide Richtungen und sind extrem leichtgängig. Die Griffbretter werden erst aufgeleimt und nach einer Ruhephase gewölbt, – Radius 12,5″ – damit sich Hals und Griffbrett setzen können.

Sie dir die Produktion bei Guild auch in dem Video an:

Während früher alle Bundschlitze gleichzeitig gesägt wurden, wie im Gitarrenbau üblich mit auf einer Schiene montierten Sägeblättern (20 bei einer Akustik), lässt Untermyer dies heute von einer CNC-Säge erledigen. Der Vorteil: Alle Bundschlitze sind hundertprozentig gleich dick und tief, da sie von der identischen Fräse geschnitten werden; außerdem kann jetzt bei ausgewählten Modellen der Schlitz nur bis an den Rand herangesägt werden, sodass ein Stück vom Griffbrett stehenbleibt.

Insgesamt sitzen die Bünde fester, passgenauer als früher und es muss nicht zusätzlich geleimt werden. Und natürlich kann so auch in der Fabrikation ohne große Umrüstpause zwischen verschiedenen Mensuren gewechselt werden.

Viele Guild-Gitarren haben eine gewölbte Korpusrückseite. Beim Zusammenbau werden die Bodies schon in gewölbten Formen eingespannt, so wird die Stabilität quasi mit eingebaut. Die Verstrebungen werden mit Hilfe von Vakuum-Pressen eingeleimt. Alle Verstrebungen sind vorgeformt und auch die Bridgeplate (unter dem Steg) ist vorgewölbt.

Nach dem Schleifen werden die Instrumente mit zwölf Schichten Nitro lackiert, nach den letzten vier Schichten müssen sie noch mal zwei Wochen ruhen, bevor sie mit 600, 800, 1200 und 1500er Schleifpapier bearbeitet und dann erst schonend poliert werden. Sehr viel Mühe steckt dann in der Endmontage, wo die Bünde nochmals bearbeitet werden, sowie der Steg angepasst und eingeleimt wird.

Nur die Guild-Gitarren mit Cutaway werden ab Werk mit Tonabnehmern bestückt; diese Bühneninstrumente erhalten dann auch direkt einen zweiten Gurtpin. Es wird ein D-Tar-System verwendet, die Elektronik ist im Endpin untergebracht. Für die Traditional Series wird ein Multisensor-System mit Kondensator-Mikro und Piezo eingesetzt.

Produziert Guild auch E-Gitarren?

Langfristig ist auch wieder die Produktion von E-Gitarren geplant, aber der Focus liegt zunächst noch auf den Acoustics. Frank Untermyer: „Guild hat eine tolles Programm mit vielen historischen Instrumenten. Wir wollen den alten Geist wieder aufleben lassen, die Instrumente müssen super klingen, toll aussehen, gut verarbeitet und haltbar sein und den Musikern ans Herz wachsen.

Sie sollen nicht mehr schwere Panzer sein wie noch vor ein paar Jahren, sondern leichte, gut ansprechende und edle Gitarren. Wir wollen die besten Instrumente bauen, die man heute bauen kann. Dazu haben wir unsere Fabrik optimiert, mit dem Schwerpunkt auf Detailtreue: Wir sind wirklich ein großer Custom-Shop.“

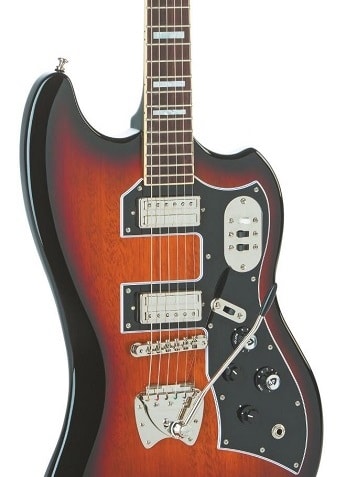

Eine der beliebtesten E-Gitarren von Guild, die Starfire – einen Test der Guild Starfire II ST findest du hier.

Guild Guitars in Zahlen

60 verschiedene Modelle für das Guild Programm werden z. Zt. gefertigt, für jedes Instrument ist eine reine Arbeitszeit von 24 bis 30 Stunden nötig. Insgesamt dauert die Produktion einer Guild-Akustik-Gitarre 6 bis 8 Wochen.

Momentan* sind im Unternehmen 58 Mitarbeiter beschäftigt, 45 davon sind Gitarrenbauer, der Rest verteilt sich auf Lagerarbeiter, Versand, Manager, Customer Service und die vier Spezialisten, die sich um den Maschinen-Park kümmern.

*Story & Fotos: Dieter Roesberg (Gitarre & Bass 08/2012)